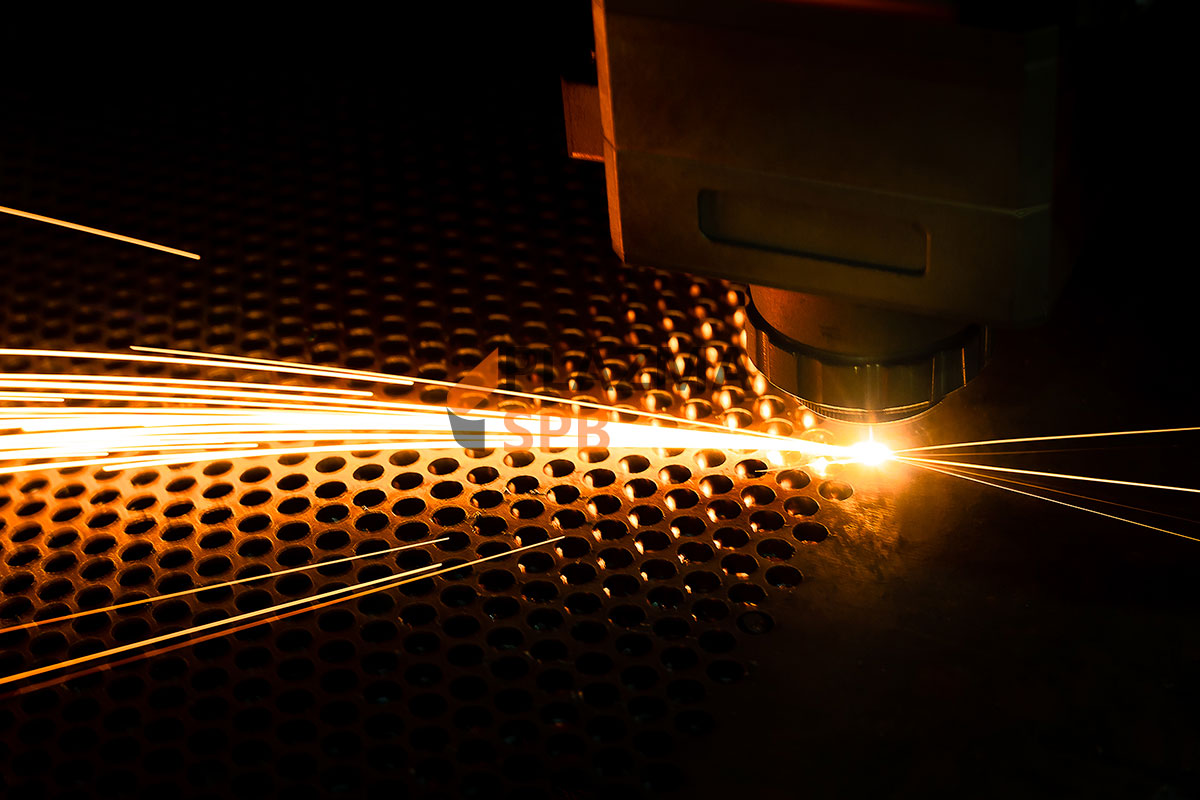

Лазерная резка — современная технология раскроя металла, осуществляемая при помощи специальных станков с высокомощными лазерами. Благодаря передовому оборудованию промышленное применение способа увеличивается с каждым днем, а стоимость обработки лазером постепенно снижается, становясь доступнее. Мощность лазерных станков и удобство управления благодаря системе ЧПУ позволяет осуществлять резку высокой точности с завидным качеством и производительностью. Получение сложных контуров, объемных деталей и изготовление заготовок любой формы стало доступно с высокой степенью автоматизации.

Преимущества станков для лазерной резки

Станки для лазерной резки по уровню технологий опережают аналоги и по качеству реза, и по удобству управляющей системы, и по скорости обработки материалов. Выделим основные преимущества лазерной резки:

- Одинаковая ширина реза при любой толщине материала — от 0,2 мм до 0,3 мм;

- Высокая точность резки, показатель погрешности — 0,05-0,08 мм;

- Конусность при резке — не более 1 градуса;

- Детали, вырезаемые на лазерном станке, не требуют дополнительной обработки, в отличие от плазмореза отсутствует окалина;

- Минимальный уровень производственной порчи и потери материала;

- Высокая скорость обработки металла;

- Возможность создания идеальной геометрии изделия, а также отверстий с минимальным диаметром, художественная резка.

Технические особенности и принцип работы

На производстве ПЛАЗМА СПб используется передовой лазерный станок с числовым программным управлением — OR-F6015. Такой станок относят к тяжелой серии — литая станина, мощность лазера до 4000 Вт с ресурсом непрерывной работы более 100 тыс. часов, КПД — порядка 35%. Лазерный станок тяжелой серии подходит для выполнения раскроя, резки, гравировки листовых заготовок из нержавейки, различных сплавов, меди, алюминия, титана с высокой точностью.

Система подачи вспомогательного вещества лазерных станков, как правило, позволяет использовать несколько типов газов — азот, кислород и воздух. Для точности в процессе позиционирования предусмотрен дополнительный луч — лазер видимого спектра излучения.

Принцип работы лазерного станка заключается в создании направленного лазера высокой мощности, который оказывает температурное воздействие на поверхность обрабатываемого материала. Поток вспомогательного газа при этом выдувает слой расплавленного материала. Лазерная резка не приводит к образованию окалины, так как высокотемпературное воздействие оказывается только на линию реза.

Сферы применения лазерной резки

Станки для лазерной резки позволяют в сжатые сроки производить как единичную продукцию, так и большие промышленные партии. Благодаря технологии возможны и высокоточный раскрой, и художественная резка с минимальной деформацией материала. Такая универсальность и стала причиной возросшей популярности данного способа обработки металлов. На сегодняшний день лазерный станок является незаменимым инструментом в сферах машиностроения, строительства, точного приборостроения, изготовления декоративной продукции, объектов малых архитектурных форм, рекламной продукции (табличек, логотипов и символов), элементов интерьера и других изделий из металла. Актуальной является и лазерная маркировка — нанесение логотипов и надписей на готовый продукт.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку