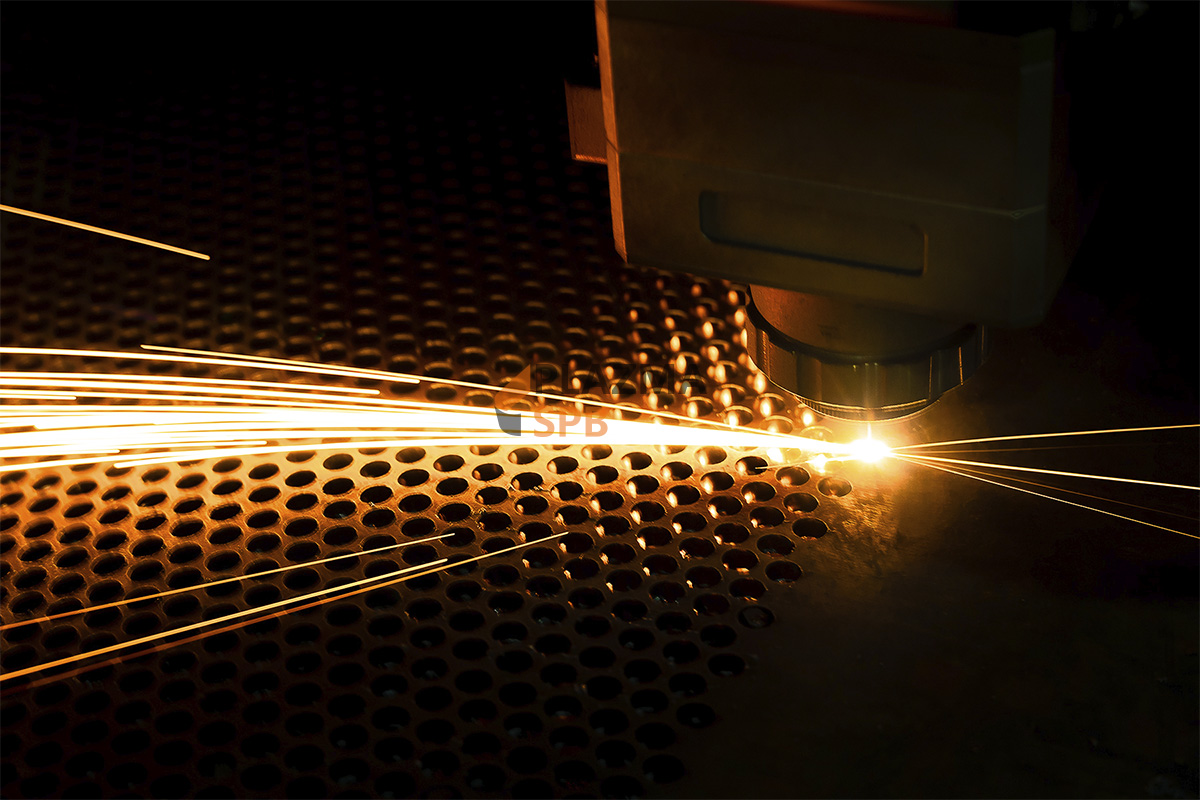

Лазерная резка металла — один из термических методов обработки металла, который отличается точностью, качеством и надежностью. Узконаправленный лазер нагревает металл, плавит и испаряет его — весь процесс выполняется на станках с ЧПУ, которые автоматизируют процесс резки.

Однако при всех своих преимуществах лазерная резка углеродистой стали имеет свои нюансы. Содержание углерода в стали влияет на ее твердость и хрупкость, что может усложнить обработку. Поэтому для достижения оптимального результата необходимо подбирать мощность лазера и газовый режим, учитывая конкретный состав стали.

Особенности углеродистой стали

В углеродистой стали не содержится легирующих элементов. В ее состав входит углерод, марганец, кремний, сера и фосфор — вместе они составляют не более 5% от общего состава материала. Остальные 95% — железо. По процентному содержанию углерода выделяется три основных вида углеродистой стали:

- высокоуглеродистая сталь – 0,6-2% углерода;

- среднеуглеродистая сталь – 0,3-0,55% углерода;

- низкоуглеродистая сталь – менее 0,25% углерода.

Процентное содержание углерода также влияет на качество резки лазером. Если в заготовке содержится не более 0,3% углерода, сложностей в обработке не возникает.

Если содержание углерода выше 0,3%, то усиливается эффект от закалки лазером. В процессе закалки сталь становится более прочной. Углерод усиливает эффект, поскольку его содержание снижает пластичность и вязкость стали, делая ее более твердой. В результате стальная заготовка приобретает повышенную прочность.

Технология лазерной резки углеродистой стали

В процессе резки углеродистой стали используется кислород в высокой концентрации. Он обеспечивает температуру, достаточную для плавления. Для резки стали от 5 мм необходимо увеличить мощность лазера. Средняя скорость для резки углеродистой стали — до 2,5 м/мин. При повышении скорости или снижении до минимальной качество реза ухудшится.

При резке сталей с высоким содержанием углерода возникают и другие трудности. Из основных следует выделить три:

- Стали со средним и высоким содержанием углерода обладают повышенной теплопроводностью. Зона реза быстро охлаждается, и лазер не может нагреть ее до температуры плавления.

- Кроме проблемы с охлаждением, нагрев лазером приводит к появлению черных пятен вдоль контура реза. Они возникают при окислении углерода.

- Также следует помнить о загрязнении оптической системы. Пыль и копоть на зеркалах снижают интенсивность лазерного излучения. При этом они могут перегреться и треснуть.

Проблемы лазерной резки углеродистой стали решаются при помощи правильно настроенного оборудования. Настройка станка происходит в несколько этапов.

- Станок устанавливается на ровной поверхности, чтобы избежать вибраций и смещений во время работы. Далее настраивается фокус лазера. После ввода параметров резки (скорость движения, мощность и глубина проникновения) работу лазера проверяют на тестовом образце металла.

- Оптическую систему необходимо регулярно чистить от отложений пыли и грязи, менять зеркала и линзы. Проблема темных пятен, которые появляются из-за окисления металла, решаются с помощью инертного газа. Он подается в зону реза и создает вокруг нее оболочку, которая не пропускает кислород. Если пятна все-таки образовались, их удаляют механическим и химическим путем.

- Если необходимо обработать теплопроводный металл, увеличивается мощность лазера или подбирается более мощная модель. Интенсивность лазерного излучения вырастет, не давая теплу уходить из зоны реза. В результате сталь нагреется достаточно, чтобы лазер раскроил насквозь.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку