Эффективность и производительность технологии лазерной резки обусловлена ее скоростью. Поэтому понимание параметров, зависимости скорости от толщины стали и настройки станков дает возможность достигнуть оптимальных результатов при лазерной обработке металла.

Параметры лазерной резки

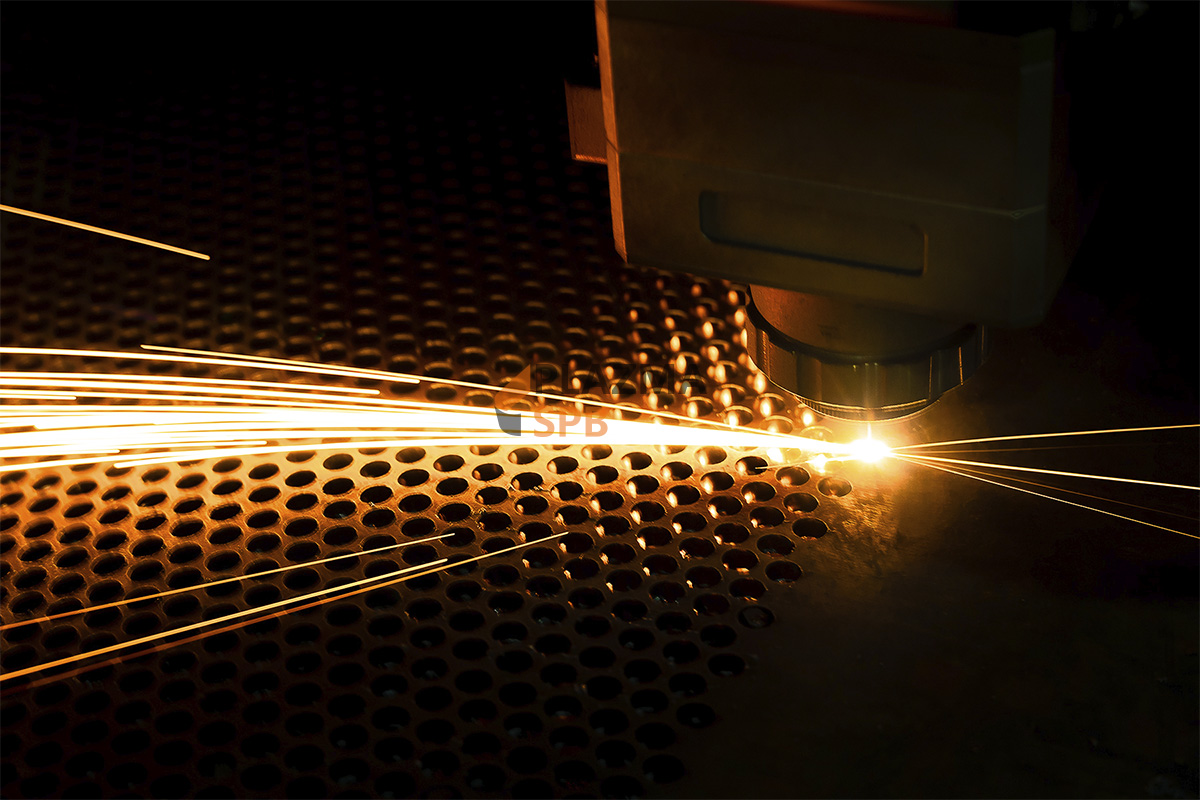

Лазерная резка — один из наиболее эффективных и точных методов обработки металла. Лазерная установка оказывает термическое воздействие, под которым металл плавится и испаряется. При этом метод исключает механическое воздействие на обрабатываемый материал и минимизирует деформацию металлического листа.

Лазерная резка используется для металлов с низкой теплопроводностью, потому что фокусировка тепла в узкой зоне резки повышает скорость обработки. Однако лазерная установка применяется и для материалов с более высокими уровнями теплопроводности — в таких случаях изменяется мощность лазера или подбирается специализированная модель. Например, для резки алюминия подойдут установки, в которых для фокусировки лазерного излучения в области реза используется оптическое волокно.

Параметры лазерной резки зависят от типа материала, его толщины, требуемой скорости и качества обработки. К основным параметрам лазерной резки относятся:

- мощность лазера;

- частота импульсов;

- скорость резки;

- фокусировка луча.

Лазерная обработка имеет всего несколько недостатков: энергозатратность, стоимость обслуживания лазерных установок и ограничение резки по толщине металла — до 25 мм.

Зависимость скорости от толщины стали

Тонкие стальные листы обычно имеют низкую теплопроводность, за счет чего скорость лазерной резки увеличивается — тепло сосредотачивается в области реза. Однако толстые листы стали имеют более высокую теплопроводность, которая затрудняет лазерную обработку — требуется больше энергии и времени для достижения подходящей глубины проникновения лазера.

Стандартная лазерная установка рассчитана на резку листов толщиной до 25 мм, а на цветных и легких металлах – до 5 мм. Если толщина листа превышает ограничение, требуются дополнительные усилия для резки такого листа и оптимизации лазерной установки.

Кроме очевидного увеличения мощности излучения и подбора специализированного лазера, применяется метод многопроходной резки. Вместо попытки выполнить полную глубину проникновения в одном проходе процесс разделяется на несколько проходов более низкой глубины. То есть при каждом проходе лазерный резак будет погружаться в материал все глубже, но глубина реза лазера на протяжении обработки не подвергнется никаким изменениям, если не возникнет необходимость удаления дополнительных слоев.

В отдельных случаях лазерную обработку сочетают с другими методами резки — к примеру, с плазменной резкой. Объединение метода лазерной и плазменной резки дает возможность обработать заготовку металлического каркаса или основу для промышленного оборудования. На металле с помощью лазерного резака осуществляется начальный разрез и предварительно обозначается контур резки, а плазменный резак применяется для выполнения грубого удаления большей части материала вдоль этого контура. Далее лазерная обработка нужна для более точного и детализированного резания по заданному контуру.

В целом многопроходная резка и сочетания различных методов резки замедляют процесс обработки стальных листов. Между тем увеличение мощности стандартной установки или подбор специализированного резака, хотя и ускоряют процесс резки металла, требуют дополнительных затрат на оптимизации и обслуживание.

Настройки станков

На этапе настройки станков учитываются модель и оснащение лазерной установки, уровень теплопроводности, толщина и марка стали. При этом для различных типов сталей и сплавов существуют рекомендуемые параметры к мощности лазерного излучения и скорости реза:

Низкоуглеродистые стали:

- При толщине 1 мм рекомендуется использовать лазер мощностью 100 Вт и скорость около 1,6 м/мин.

- При толщине 1,2 мм рекомендуется использовать лазер мощностью от 400 Вт и скорость около 4,6 м/мин.

- При толщине от 2,2 мм рекомендуется использовать лазер мощностью 850 Вт и скорость около 1,8 м/мин.

Нержавеющие стали:

- При толщине 1 мм рекомендуется использовать лазер мощностью 100 Вт и скорость меньше 1 м/мин.

- При толщине 1,3 мм рекомендуется использовать лазер мощностью от 400 Вт и скорость около 4,6 м/мин.

- При толщине 2,5 мм рекомендуется использовать лазер мощностью 400 Вт, однако в таком случае скорость снизится до 1,3 м/мин.

- При толщине 3,2 мм рекомендуется использовать лазер мощностью 400 Вт, однако в таком случае скорость снизится до 1,1 м/мин.

Титановые сплавы:

- При толщине 0,6 мм рекомендуется использовать лазер мощностью 250 Вт и скорость около 0,2 м/мин.

- При толщине 1 мм рекомендуется использовать лазер мощностью от 600 Вт и скорость около 1,5 м/мин.

Инструментальные стали:

- Рекомендуется использовать лазер мощностью 400 Вт и скорость около 1,7 м/мин.

Соблюдение указанных рекомендаций и стандартных настроек гарантирует качественный результат при резке различных металлов и сплавов.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку