Первые примитивные резервуары для хранения нефти появились в России еще в XIX веке и представляли собой цементированные ямы со сводчатыми крышами. С развитием технологий конструкция резервуаров менялась и совершенствовалась. Сегодня существуют различные типы резервуаров со своими особенностями и технологическими инновациями, которые обеспечивают безопасное и эффективное хранение нефтепродуктов.

Типы резервуаров хранения нефтепродуктов

Типы резервуаров классифицируются по различным признакам. В частности по особенностям конструкции выделяется два типа:

- Вертикальный — вертикальный цилиндр, предназначенный для наземного размещения.

- Горизонтальный — горизонтальный цилиндр, предназначенный для наземного или подземного размещения.

Цилиндрическая форма резервуаров требует меньше материала для создания заданного объема в сравнении с другими формами.

Вертикальные резервуары рассчитаны на хранение больших объемов — до 12 тыс. м3. Их конструкция оснащается стационарной или плавающей крышей. Стационарная крыша применяется для нефтепродуктов с низкой испаряемостью, а плавающая крыша — для легковоспламеняющихся. Совместно со стационарной крышей используется плавающий понтон, который сокращает потери газа при испарении.

Горизонтальные резервуары рассчитаны на хранение малого объема — до 200 м3. Их конструкция различается типами днищ — плоскими (объем до 8 м3) и коническими (объем от 8 м3). Для емкостей, которые удерживают высокое давление, выполняется эллиптическая или сферическая форма днища.

Многостенные резервуары. Резервуары, имеющие внутри одну или несколько стенок, обеспечивают повышенный уровень безопасности на объекте. Между стенками под небольшим давлением вводится азот или термосол, за счет чего пространство герметизируется. Если давление снижается, манометр, который следит за ним, подает на пульт аварийный сигнал.

Особенности изготовления и материалы

Резервуары с малым объемом изготавливаются и собираются в заводских условиях, в то время как крупногабаритные емкости доставляются на участок отдельными элементами.

Особенности изготовления вертикальных резервуаров. При изготовлении резервуаров применяется два метода — рулонирование и полистовая сборка.

Рулонирование предполагает заводское изготовление заготовок для днищ, стенок и кровельных элементов и окончательный монтаж на участке эксплуатации. Рулоны разворачиваются: корпус устанавливается на днище и фиксируется строго вертикально. Стыки соединяются двухслойным сварным швом внутри и снаружи.

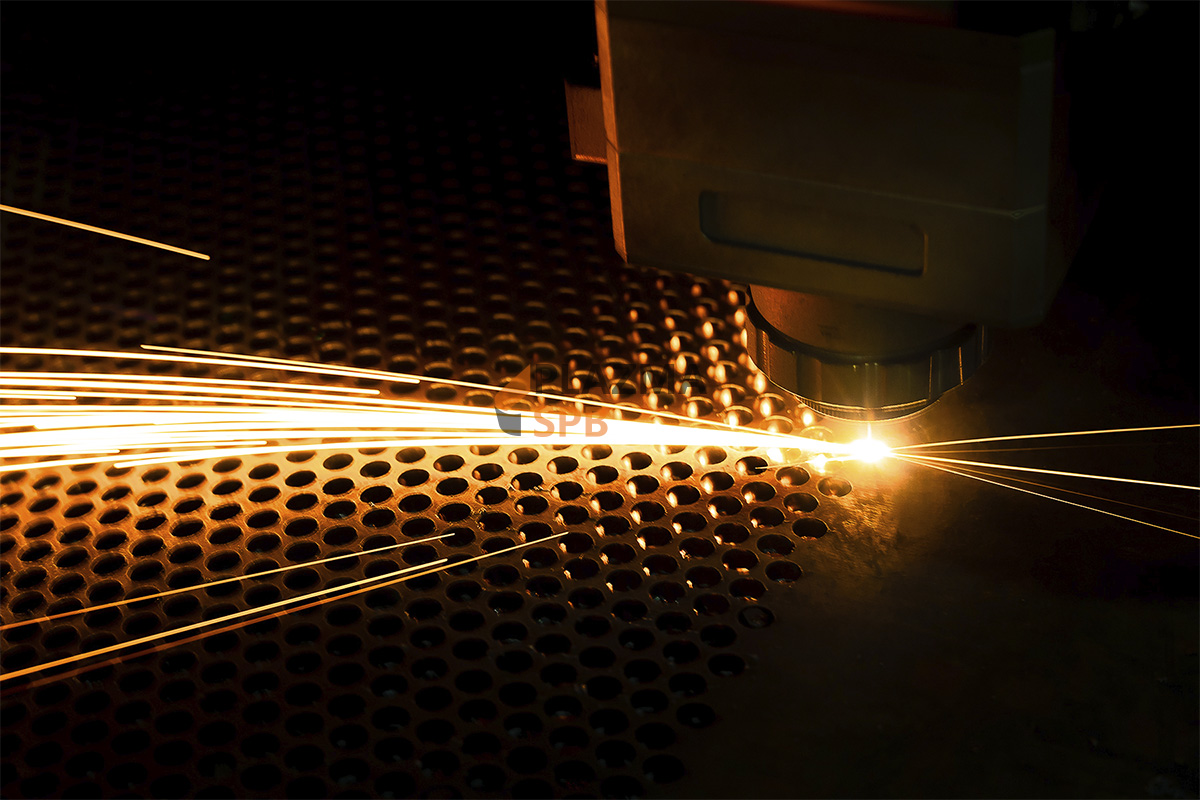

Полистовая сборка представляет собой изготовление отдельных листов, кромки которых обрабатываются строганием или фрезерованием. В единую конструкцию листы собираются уже на участке эксплуатации – при помощи сварки. После сборки проводится первичная калибровка резервуара, которая помогает определить его вместимость.

Особенности изготовления горизонтальных резервуаров. Конструкция такого типа собирается из поясов (или обечаек) из рулонных или плоских стальных листов толщиной не более 2000 мм. Обечайка — это основная структурная часть корпуса, которая обеспечивает прочность резервуара. Обшивка корпуса состоит из вальцованных стальных листов, а днище — из штампованных лепестков.

Материалы. Листовая нелегированная или низколегированная сталь и марки с низким содержанием углерода — наиболее распространенные материалы для изготовления резервуаров.

Такой выбор обусловлен прочностью и отличной свариваемостью. Однако ключевой фактор – это климат российских регионов. В частности температура:

- марка Ст3 подходит для регионов, в которых температура опускается до −30°C или ниже,

- низколегированная сталь 09Г2С-12 оптимальна для регионов, в которых температура достигает −40°C,

- сталь 09Г2С-15 применяется при температуре −60℃.

Для наружного и внутреннего покрытия резервуаров используются защитные слои усиленного типа, чтобы исключить соприкосновение металла с грунтовыми водами или атмосферными осадками. Однако внутреннее покрытие довольно дорогое, поэтому применяется редко.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку