Металлопрокат представляет собой обширный спектр металлических изделий, изготовленных из стали, различных сплавов или чистых металлов. Продукция производится методом прокатки — заготовка пропускается между вращающимися в разные стороны валиками и приобретает определенную форму.

Для изготовления металлопроката используются различные материалы, а широкий ассортимент форм и размеров позволяет применять его в самых разных отраслях. В этом материале — подробнее рассмотрим виды прокатной продукции, тонкости ее производства и применения.

Классификация металлопроката

Для всестороннего понимания применения и свойств металлопроката необходимо разобраться в его основных видах и классификации сразу по нескольким признакам:

- По способу изготовления:

- Горячекатаный. Заготовки нагревают до 1150-1200 °C. Горячая прокатка позволяет получить изделия внушительной толщины.

- Холоднокатаный. Форма изделию придается за счет давления валов, метод обеспечивает более гладкую поверхность продукции при меньшей толщине.

- По материалу:

- Черный. Изготовленный из чугуна и стали;

- Цветной. Полученный из цветных металлов и их сплавов.

- По конфигурации:

- Сортовой. В поперечном сечении имеет форму простой фигуры — круг, шестигранник, квадрат, проволока.

- Фасонный. Имеет в сечении сложную геометрию — уголок, швеллер, балка двутавровая, z-образный профиль.

- Листовой. Металлические листы различных размеров и толщины — гладкие, перфорированные, рифленые, с гофрированной поверхностью. В эту категорию также входят все виды лент и полос.

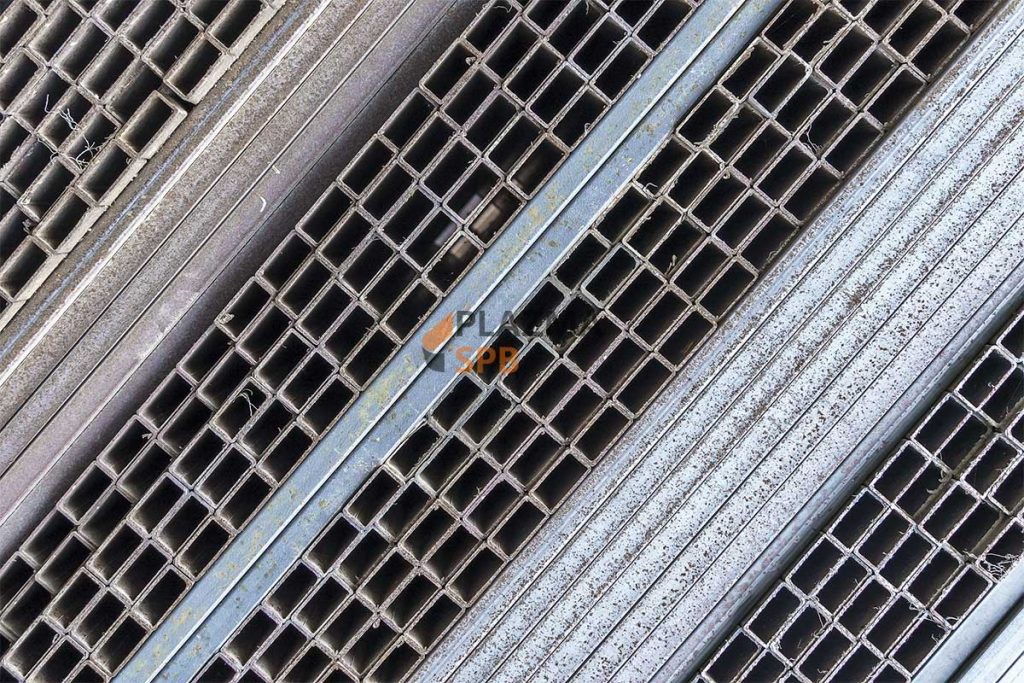

- Трубный. Трубы различного сечения — овальные, плоскоовальные, квадратные, прямоугольные, полученные бесшовным и сварным методами.

- По методу обработки поверхности:

- Калиброванный;

- Матовый;

- Шлифованный;

- Зеркальный.

Производство металлопроката

Производство металлопроката — сложный процесс, включающий несколько основных этапов:

- Подготовка. Очистка от загрязнений, удаление жировых и масляных.

- Формование. Придание формы деталям без добавления или удаления материала.

- Обработка. Механическая обработка для достижения точных размеров и форм — резка, сверление и шлифовка. В зависимости от особенностей эксплуатации, изделия подвергаются окрашиванию или оцинковке для предотвращения коррозии и улучшения внешнего вида.

- Контроль качества. Готовая продукция проверяется по показателям прочности, точности размеров, устойчивости к коррозии.

Прокатка — технологический процесс, в ходе которого металлическая заготовка пропускается между двумя вращающимися валками. Форма заготовки может быть плоской или цилиндрической. В результате прокатки изделия приобретают стандартную толщину, а их структура становится более плотной и упорядоченной.

Горячекатаный прокат пользуется популярностью благодаря низкой себестоимости и универсальности. Однако, на поверхности изделий образуется окалина, поэтому использовать их можно только после химической или механической очистки.

Холодная прокатка позволяет получить изделия толщиной менее 0,3 мм, с увеличенной прочностью и долговечностью. После прокатки изделия сразу поступают на антикоррозийную обработку.

Контроль качества

Требования к изделиям проката (металл, способы обработки, допустимые расхождения, методы обнаружения дефектов) установлены действующими стандартами и техническими условиями. Они варьируются в зависимости от характеристик и сферы применения изделий.

Неразрушающий и разрушающий контроль качества являются завершающим производственным этапом и включают:

- визуальный контроль (замеры, проверка геометрии и толщины);

- аппаратный контроль (ультразвуковая дефектоскопия);

- нагрузку заготовки до ее разрушения (на выборочных заготовках).

Результаты испытаний и обследований фиксируются в паспорте изделия.

На предприятии-заказчике при принятии товара проводится проверка сопровождающей документации и визуальный контроль продукции. Поверхностные дефекты, которые не влияют на прочность изделия и могут быть легко удалены, допустимо игнорировать при приеме.

Подводя итог

Металлопрокат — один из наиболее востребованных продуктов металлургической отрасли, который нашел применение в строительстве и промышленности. Высокая прочность, способность выдерживать значительные нагрузки (250 до 550 МПа) и широкий диапазон температур без потери своих свойств делают его идеальным материалом для возведения высотных и массивных сооружений, в том числе в экстремальных условиях.

Широкий спектр видов проката и их типоразмеров позволяет подобрать продукцию для любых условий применения. Однако, производств металлических изделий — сложный многоступенчатый процесс. Качество проката определяет характеристики готовой продукции и сооружений, в которых она используется, поэтому предпочтение стоит отдавать надежным производителям, которые используют современное оборудование и соблюдают технологию производства.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку