Рынок металлообработки продолжает развиваться за счет внедрения передовых технологий: автоматизация процессов, современное оборудование, интеллектуальные системы. Лазерная резка — одна из самых востребованных методик обработки металла — также эволюционирует.

В этом материале — рассмотрим современные решения, которые помогут повысить эффективность производства и качества продукции.

Что будет меняться

Совершенствование источников лазерного излучения. Суть тенденции — в расширении диапазона материалов, доступных для лазерной резки: сложных сплавов и композитов. Решение видится через активное внедрение в производственный процесс волоконных и компактных CO₂ лазеров для более высокой скорости и точности резки.

Интеллектуальные системы управления. Развитие технологий металлообработки требует подключения искусственного интеллекта и машинного обучения. Такие инновации способствуют оптимизации параметров резки в режиме реального времени и снижению процента брака.

Автоматизация процессов. Интеграция роботизированных систем с лазерными установками призвана обеспечивать непрерывность производственного цикла.

Экологичность и экономия ресурсов. Инженерная мысль постоянно работает над решением задачи минимизации отходов за счет повышения точности и чистоты реза, уменьшения допусков.

Расширение областей применения. Метод лазерной резки становится неотъемлемой частью производства изделий в автомобилестроении, аэрокосмической и мебельной промышленности, строительстве, архитектуре, организации общественных пространств, изготовлении рекламных конструкций и многих других областях.

На каком этапе мы сейчас

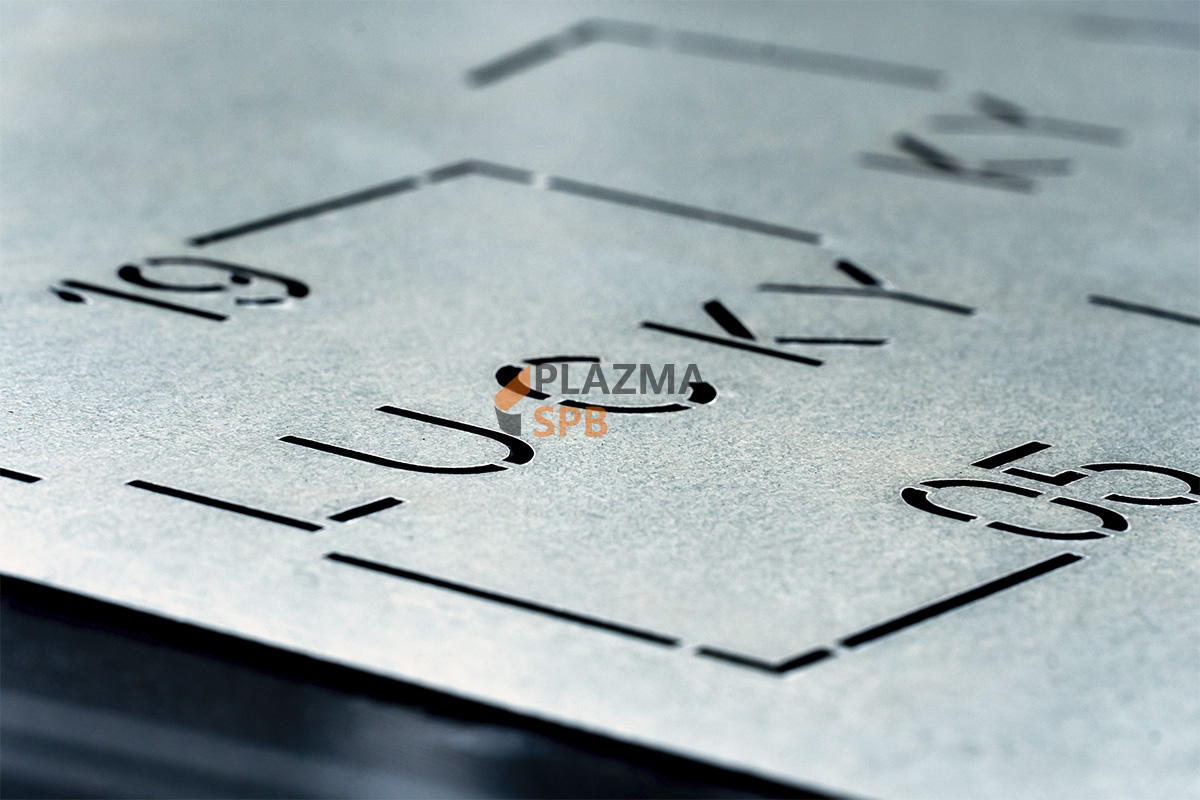

Сегодняшнее производство уже базируется на высокотехнологичном оборудовании. Несколько лет назад мы обновились с помощью оптоволоконного лазерного станка STL-1560FP/6000 Raycus.

Высокая точность и минимальные погрешности. Станок способен вырезать детали с погрешностью до одной сотой миллиметра. Повышенная точность резки позволяет вытеснять традиционные механические станки для обработки металла и других твердых материалов.

Безостановочная работа и простота сервисного обслуживания. Станок может осуществлять резку, прожиг, гравировку без остановки. Простота конструкции и легкость в обслуживании снижают эксплуатационные затраты.

Высокий темп работы. Литой портал из алюминия гарантирует стабильную работу на скорости до 100 метров в минуту. Быстрая перенастройка резака и прямое управление главными техническими функциями способствуют оптимизации производственных процессов.

Долговечность и надежность. Головка лазера рассчитана примерно на 100 тысяч часов работы. Станина из стального листа устойчива к температурным деформациям.

Экономичность и интеллектуальное управление. Интеллектуальный резак BOCI BLT421 с набором фокусных и коллиматорных линз отвечает за точное позиционирование и автофокус. Автоматическое управление режущей головкой минимизирует человеческий фактор и снижает вероятность ошибок.

Высокая производительность. Работа без неусыпного контроля со стороны оператора позволяет сократить время на переналадку и увеличить объемы производства. Оптимизация производственных процессов способствует снижению себестоимости продукции и повышению ее конкурентоспособности.

Когда лазерная резка незаменима

Резка металла лазером — инновационный метод обработки, широко применяемый в промышленности для разделения листового проката и создания сложных трехмерных заготовок, включая трубы и профили. Данная технология незаменима при работе с деталями сложной конфигурации, требующими высокой точности и скорости обработки.

Основные преимущества лазерной резки металлов:

- Высокая скорость обработки. Раскрой от 10 до 100 и более метров в минуту значительно сокращает время производства.

- Возможность выполнения сложных трехмерных вырезов. Лазер позволяет работать с труднодоступными участками заготовки, обеспечивая высокую точность и качество реза.

- Доступность автоматизации. Лазерная резка на станках с ЧПУ позволяет обходиться без изготовления моделей, движение резака строится только на чертежах. Благодаря точности программного управления такое оборудование незаменимо для обработки сложных контуров и скошенных кромок.

- Бесконтактная обработка. Отсутствие механического контакта между лазерным резаком и деталью минимизирует износ инструмента, снижает вероятность повреждения заготовки, исключает тепловую деформацию детали и появление окалины.

- Экономическая эффективность. Лазерная резка экономически целесообразна даже при производстве небольших партий деталей, так как исключает необходимость в дорогостоящих процессах, таких как штамповка и литье.

В сравнении с традиционными методами обработки металлов лазерная резка обладает рядом преимуществ. Прежде всего, данная технология позволяет значительно сократить затраты на производство, которые особенно критичны при работе с малыми партиями изделий.

Высокая производительность оборудования, минимизация отходов и отсутствие необходимости в последующей обработке способствуют снижению себестоимости готовой продукции.

Выводы

Лазерная резка в металлообработке продолжает развиваться, предлагая в 2025 году современные возможности для повышения производительности и качества продукции. Подключение передовых технологий, искусственного интеллекта и машинного обучения, автоматизация процессов и использование высокотехнологичного оборудования позволяют оптимизировать выпуск продукции, снизить ее себестоимость и увеличить конкурентоспособность.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку