Лазерная резка металла имеет множество преимуществ, благодаря которым по праву считается передовым способом металлообработки. Потребность в применении данной технологии растет изо дня в день — быстрый и эффективный процесс позволяет существенно сократить расходы на материалы и гарантированно получить качественный продукт.

Преимущества лазерного раскроя

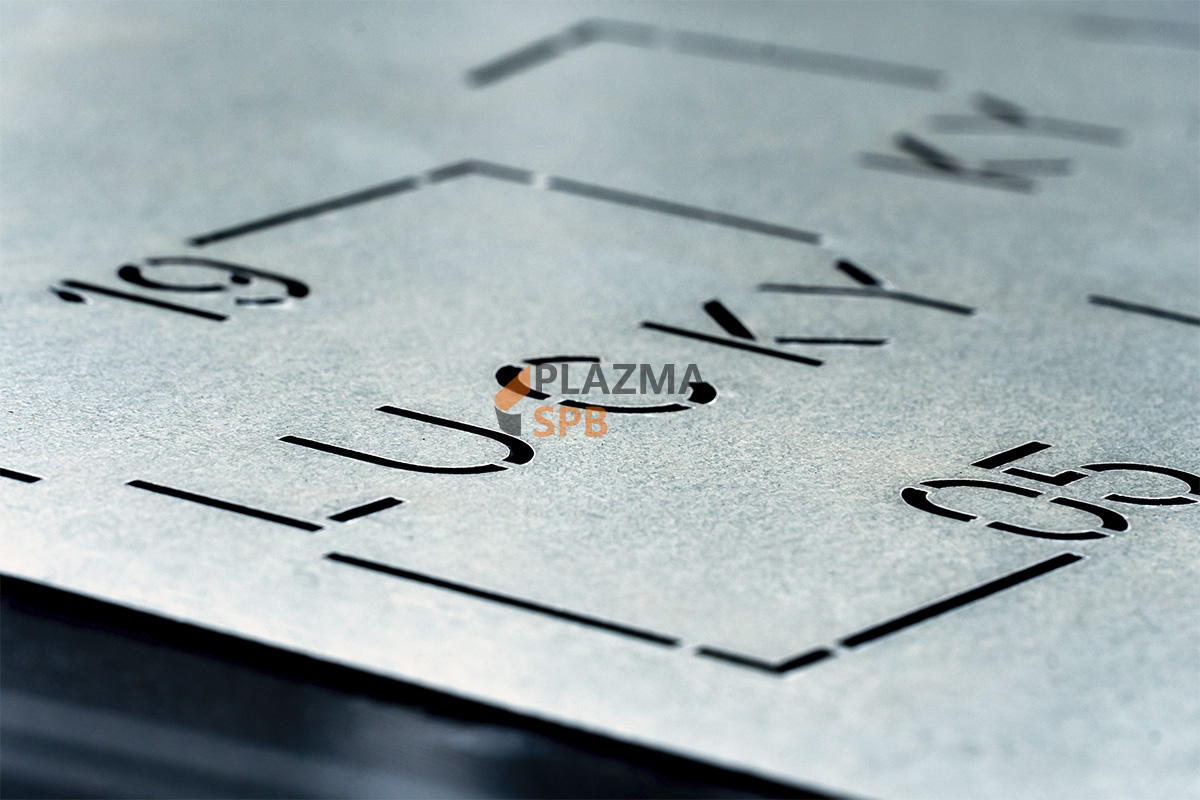

Точность. Узкий лазерный луч и точное управление обеспечивают погрешность в пределах 0,05 мм. Полная автоматизация процесса исключает случайные ошибки. Детали обрабатываются точно по чертежу с соблюдением всех размеров и углов.

Качество кромки. Лазерная резка даёт идеально ровную и гладкую кромку. При работе с высоколегированной сталью и цветными металлами на нижней кромке может образовываться грат (наплывы из излишков металла), но он легко удаляется.

Скорость. Лазер проходит до 100 мм за минуту. Это существенно быстрее, чем механическая обработка при тех же параметрах качества.

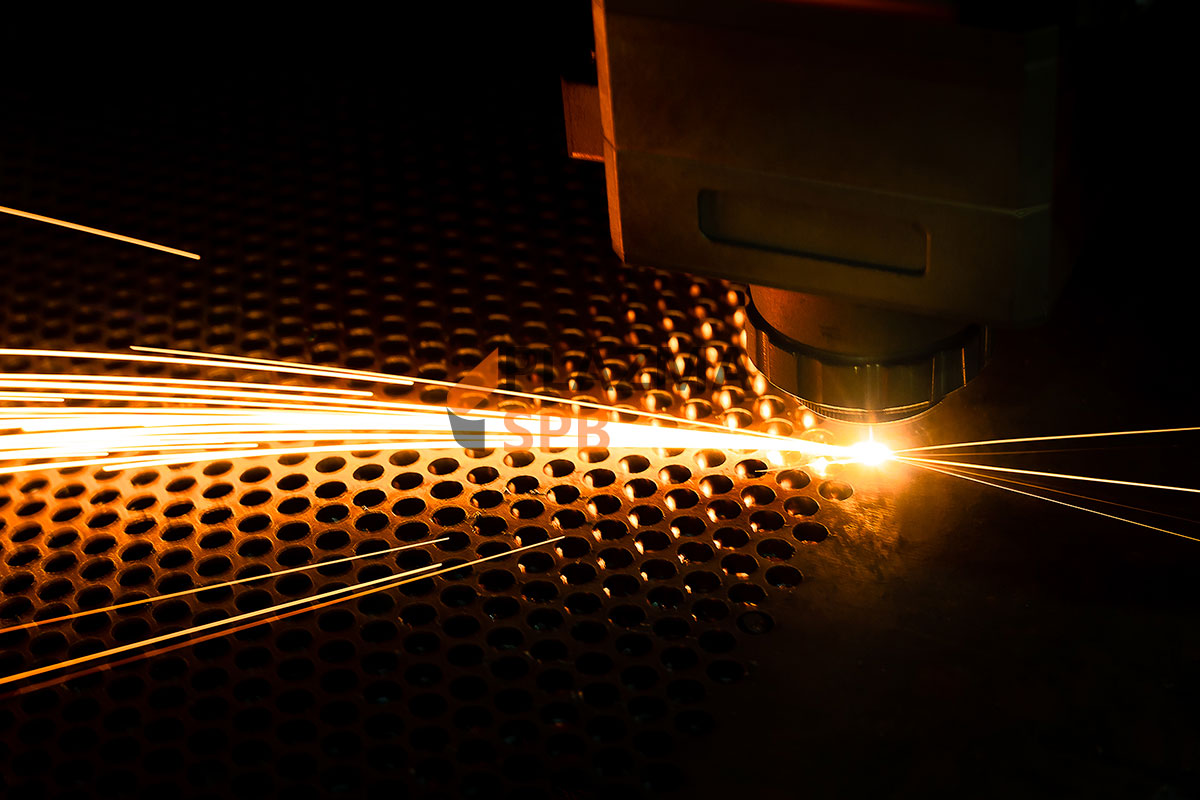

Принцип работы лазерной резки

Главный принцип работы лазера: мощное световое излучение фокусируют в узкий пучок. Температура луча достигает 2500 °С, что плавит любые металлы и сплавы. Чтобы заготовка не нагрелась, к месту резки подаётся газ. Он сдувает остатки расплавленного или испарённого металла, охлаждает металл на линии реза и участвует в химических процессах.

Режимы работы лазера:

- непрерывный;

- импульсный — снижает температурное воздействие, обеспечивает щадящую резку.

Виды лазерного оборудования:

- оптоволоконное — даёт очень узкий луч, используется на тонколистовых материалах;

- газовое — используется на листах толщиной от 8 мм.

Также лазеры различаются по мощности и устройству. Различается и газовая среда, в которой они работают.

Особенности резки разных металлов

При резке металлы выделяют разное количество тепла, а содержащиеся в них примеси могут загрязнять кромку. Поэтому под каждый металл и сплав нужно отдельно подбирать оборудование, режим работы и газовую среду.

Высокоуглеродистые стали при нагреве выделяют много тепла (в 4–5 раз больше самого лазера). Это увеличивает мощность луча и ускоряет работу. Чтобы поддержать тепловой эффект, к месту резки подают кислород.

В ряде случаев выделение тепла только мешает: например, при сложной фигуркой резке, когда резак долго задерживается на одном месте. Чтобы не перегреть заготовку, используют менее мощное газовое оборудование, а вместо кислорода подают инертный газ.

Мощность лазера для чёрных металлов — от 0,5 кВт.

Нержавеющая и любая высоколегированная сталь содержит много примесей, которые могут оседать на срезе в виде шлака. Кроме того, они могут образовывать тугоплавкие оксиды, которые будут мешать резке и потребуют больше энергии.

Чтобы быстро убирать примеси, которые высвобождаются в ходе резки, подают инертный газ под давлением до 20 атм. Это оптимизирует расход энергии и обеспечивает чистый и аккуратный срез.

Цветные металлы обрабатывают лазерами повышенной мощности (от 1 кВт) в импульсном режиме.

Это связано с тем, что, с одной стороны, такие металлы хорошо отражают лазерное излучение. Чтобы прогреть их до температуры плавления, нужна большая мощность, чем для чёрных металлов. С другой стороны, теплопроводность цветных металлов очень высока, и заготовка нагреется быстрее, чем будет сделан разрез.

Тонколистовые материалы режут в импульсном режиме. Так они не нагреваются, а рез получается чёткий и ровный.

Толстолистовые металлы требуют особого режима: микроплазменного. Только так удаётся расплавить их без излишних затрат энергии.

Выводы

- Преимущества лазерной резки металлов: точность, скорость, ровный срез.

- Чтобы пользоваться этими преимуществами, важно правильно подбирать оборудование и режим работы под разные материалы.

- Чёрные металлы обрабатывают маломощным (0,5 кВт) лазером в непрерывном режиме.

- Цветные металлы режут мощным (от 1 кВт) лазером. Тонколистовые материалы — в импульсном режиме, толстолистовые — в микроплазменном.

- Также отдельные металлы могут иметь свои особенности, которые нужно учитывать.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку