Термические способы резки металла являются основными в раскрое металлических заготовок для нужд промышленности, так как механическая резка, даже автоматизированная, менее производительна вследствие высокой твердости материала.

Способы применения лазера и кислорода для резки металла

Для понимания отличительных особенностей и преимуществ технологии кислородной резки металла с поддержкой лазерным лучом вспомним, в каких случаях для резки металла применяется кислород и лазер. Речь идёт преимущественно о методах обработки широко применяющейся во многих отраслях стали, так как как содержащееся в ней железо активно вступает с кислородом в экзотермическую реакцию, сопровождающуюся дополнительным выделением тепловой энергии.

- Кислород без лазера — газокислородная резка металла

При этом способе рез производится струей сжатого кислорода при температуре 1000-1200 °С, зона реза предварительно нагревается раскаленной газовой смесью. Рез получается довольно широким, 2-2,5 мм, а нагрев требует продолжительного времени. Доступная для раскроя толщина металла — до 300 мм.

- Лазер без кислорода — лазерная резка

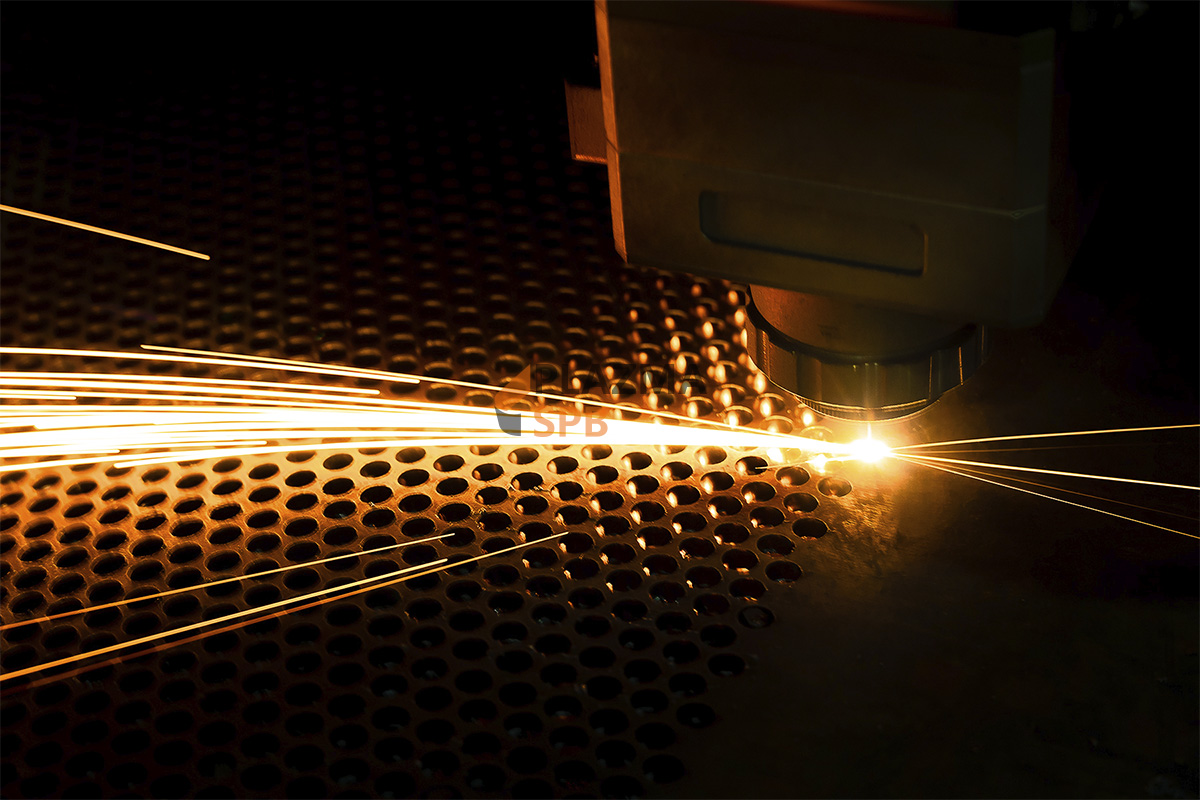

При лазерной резке в качестве режущего фактора вместо используется сфокусированный луч лазера. Сильный нагрев мгновенно плавит и испаряет металл в зоне соприкосновения с лучом, частицы расплава удаляются струей параллельно подающегося газа. Технология отличается высокой скоростью раскроя около 500 мм/сек и малой шириной реза 0,15-0,2 мм, однако без участия кислорода неэффективна для толщины металла более 20 мм.

- Лазер и кислород одновременно — лазерно-кислородная резка

В случае лазерно-кислородной резки в качестве газовой среды используется кислород, вызывающий при контакте с металлом экзотермическую реакцию окисления. Выделяющаяся при этом тепловая энергия усиливает рабочую мощность лазера, и становится возможным раскрой металла толщиной до 30 мм с сохранением остальных характерных для лазерной резки параметров.

- Сначала лазер, затем кислород — кислородная резка с поддержкой лазерным лучом LASOX

Эта технология подразумевает, что вначале лазерный луч создает в зоне реза необходимую температуру 1000-1200 °С, подобно струе газовой смеси при газовой резке. Затем на раскаленный участок поверхности подается со сверхзвуковой скоростью струя кислорода. Сочетание мгновенного нагрева с мощностью кислородного воздействия позволяет увеличить глубину реза свыше 50 мм с шириной реза около 3 мм.

Особенности, преимущества и применение технологии LASOX

Технология кислородной резки с поддержкой лазерным лучом дает возможность получить достаточно узкий рез на заготовках большой толщины. Точность раскроя толстого металла важна во многих металлоемких отраслях промышленности:

- тяжелом машиностроении, мостостроении и производстве строительных металлоконструкций, атомном машиностроении, при выпуске котлов и других нагревательных агрегатов, в авиа- и судостроении.

Для раскроя стальных листов большой толщины применение данной технологии является оптимальным решением с получением гладкого и ровного реза. Бесконтактная обработка предохраняет обрабатываемые детали от механических деформаций.

Технология LASOX позволяет разрезать металл, используя лазеры значительно меньшей мощности, чем в обычных лазерных системах. При этом существует ряд особенностей, определяющих параметры протекания процесса и качество результата:

- давление кислорода должно составлять не менее 6-10 атмосфер;

- поверхность заготовки располагается не ближе 7 мм от газового сопла;

- скорость реза при максимально допустимой толщине металла 100 мм составляет около 3,5 мм/сек;

- ширина реза равна диаметру газовой струи и зависит от регулировки.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку