Фрезеровка — один из способов механической обработки металла. Этот метод известен давно и постоянно совершенствуется, позволяя создавать изделия с высокими скоростью, точностью и качеством поверхности.

Принцип действия фрезерного оборудования

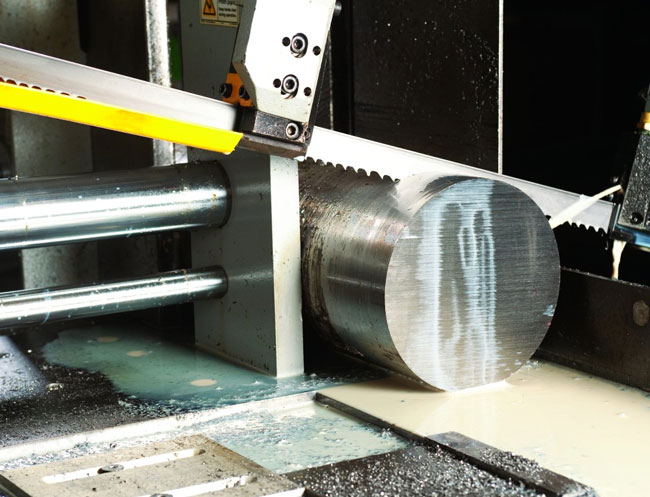

Фрезерование предполагает последовательное снятие слоев металла до придания детали заданной формы. Процесс производится путем вращения фрезы — многолезвийного режущего инструмента. Металл обрабатываются на фрезерном станке, фиксирующем заготовку и направляющем действие фрезы. Фреза и обрабатываемая деталь находятся в непосредственном контакте. Поступательное перемещение детали называется движением подачи, а главным движением считается вращение инструмента, достигающего 24000 оборотов в минуту.

В зависимости от соотношения направлений главного движения и движения подачи выделяют две основных разновидности фрезерной обработки:

- Попутное фрезерование. Предполагает совпадение по направлению движений режущего элемента и заготовки. Воздействие на металл при таком способе равномерное и плавное, позволяющее получить поверхность без деформаций и шероховатости. Применяется при чистовой обработке.

- Встречное фрезерование. Происходит при направлении движения подачи и движения инструмента навстречу друг другу. Оказывает более сильное воздействие на металл с сохранением равномерности среза. Эффективно при работе с твердыми сплавами и первичной обработке.

Фрезерные станки делятся на:

- Горизонтальные — когда вращающий фрезу шпиндель расположен параллельно рабочему столу;

- Вертикальные — с вертикально расположенной осью шпинделя;

- Универсальные — сочетающие оба варианта обработки.

Современные фрезерные станки с ЧПУ могут иметь до шести осей вращения, что позволяет производить детали сложной формы за один прием с высочайшей точностью.

Виды и назначение фрез

Разнообразие операций, производящиеся на фрезерном оборудовании, достигается применением оснастки различных видов и размеров.

- Дисковые фрезы имеют вид диска с режущими зубьями по окружности. Бывают более тонкими отрезными для разрезания заготовок и прорезными, малого диаметра, для выемки продольных канавок, щелей и шлицев.

- Концевые фрезы представлены в виде цилиндра с расположенными по периметру и на торце режущими гранями. Применяются для бокового сверления, создания углублений, выемок и пазов, резания в любых направлениях. Подразделяются на:

А) Торцевые, массивные и широкие — для работы с протяженными плоскостями, для обтачивания до нужных размеров и чистовой обработки;

Б) Шпоночные — с двумя режущими кромками и торцевыми лезвиями, двигаются в двух направлениях для формирования шпоночных пазов;

В) Угловые — в форме усеченного конуса, для обработки наклонных плоскостей, создания угловых отверстий, пазов и фасок;

Г) Цилиндрические — в виде валика с прямыми расположенными по спирали зубьями, для снятия слоев с плоских поверхностей в горизонтальных станках;

Д) Корончатые — представляющие собой полый цилиндр с лезвиями, для создания отверстий большого диаметра и фрезеровки труб.

- Фасонные фрезы имеют режущую поверхность сложной формы и способны придавать заготовкам нестандартную конфигурацию и наносить резьбу различных типов.

Сферы применения фрезерной обработки металла

Фрезеровка позволяет создать из металла детали практически любой конфигурации. Для фрезерных станков доступны такие операции, как разделение заготовок на части, удаление припусков до заданных размеров детали, создание и шлифовка прямых, наклонных и криволинейных поверхностей. Фрезами формируют геометрию деталей, зачищают сварные швы в труднодоступных местах, наносят резьбу и гравировку.

Сложно назвать сферу промышленности, где бы не применялись металлические детали и изделия, изготовленные фрезерованием. Современное фрезерное производство обеспечивает как массовый выпуск стандартных изделий, так и изготовление уникальных деталей по индивидуальным чертежам. Они применяются в создании различных металлоконструкций, строительстве и архитектуре, приборо- и транспортостроении, энергетике.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку