Сверление металла – важный и неотъемлемый технологический этап изготовления металлоконструкций. Сверловка выполняется с целью получения монтажных отверстий, отличающихся диаметром, глубиной, формой. Процесс производится на сверлильных станках как с ручным управлением, так и с ЧПУ.

Современное оборудование для обработки металлопроката позволяет сверлить:

- отверстия цилиндрической формы;

- отверстия овальной или нестандартной формы;

- отверстия под последующую зенковку, фрезеровку или шлифовку металла.

Технология предусматривает получение как сквозных, так и глухих отверстий. Станки с ЧПУ обеспечивают точность позиционирования сверла до 0,001 мм с погрешностью при сверлении отверстия не более 0,01 мм с.

Для каждой металлоконструкции процесс сверления монтажных и иных отверстий описывается в конструкторской документации, рабочих чертежах, технических эскизах: указывается тип сверла, которым выполняется операция сверления, предельные допуски и отклонения, шероховатость.

Технология сверления

При сверловке металлопроката заготовка фиксируется на рабочем столе станка. Режущая оснастка, вращаясь со скоростью от 3000 об/мин до 5000 об/мин, поступательно движется вдоль условной оси отверстия, и высверливает отверстие заданного диаметра.

Сверление металлопроката выполняется, в основном, на станках двух типов:

- вертикально-сверлильных;

- радиально-сверлильных.

Первый тип используется для обработки заготовок небольших размеров, радиально-сверлильные станки предназначены для работы с крупногабаритными элементами металлоконструкций. Обрабатываемая заготовка фиксируется на рабочем столе радиального станка, после чего выполняется позиционирование шпинделя относительно центра оси будущего отверстия.

На сверлильных станках можно выполнять:

- сверление;

- зенкование;

- нарезку резьбы;

- торцовку кромок;

- развёртывание отверстия.

Для этих целей используют различную специализированную оснастку: свёрла по металлу, зенкеры, развёртки.

На производствах используют преимущественно свёрла спирального типа. Они состоят из трёх рабочих областей: шейки, хвостовика и рабочей части. Рабочая часть, в свою очередь, имеет режущую и центрирующую зоны. Рабочие параметры сверла, материал режущей кромки и диаметр указывают на шейке. Маркировка наносится с помощью лазера или маркировочного газа при изготовлении сверла.

Способы сверления отверстий

Сверление по кондуктору и разметке

Сверление по разметке применяется только в мелкосерийном производстве. Это трудозатратная процедура, требующая высокой квалификации токаря. Оси будущего отверстия размечаются на поверхности металла с помощью мерительного инструмента. Такой тип сверления больше всего подвержен влиянию «человеческого фактора». Малейшая ошибка или неточность оси отверстия из-за непроверенного инструмента способны привести к браку детали.

Разметочное сверление – это самый долгий способ получения отверстия. Процедура выполняется в два этапа: сначала производится черновое, а потом чистовое сверление. При этом токарю необходимо менять оснастку, что также влечёт непроизводительные потери времени.

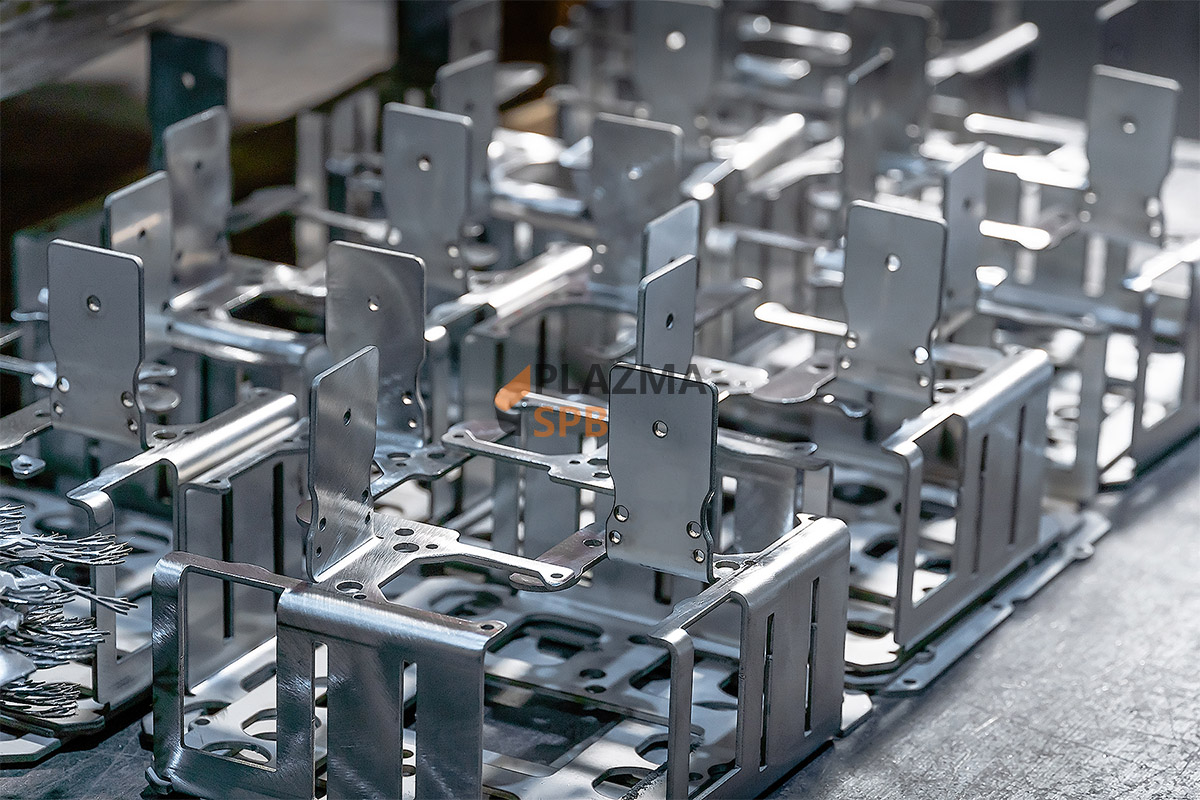

Сверление по кондуктору применяется при средне- и крупносерийном производстве деталей для металлоконструкций. Такой метод сверления позволяет получать однотипные отверстия на металлопрокате с высокой скоростью и точностью. Постоянная установочная база кондуктора повышает точность обработки заготовки и одновременно направляет сверло в процессе вращения шпинделя.

Процесс сверления с помощью кондуктора включает в себя всего три этапа:

- установку кондуктора на заготовку;

- включение подачи шпинделя;

- снятие кондуктора с заготовки.

Отдельные типы кондукторов многофункциональны: они имеют несколько шаблонов отверстий, что позволяет значительно ускорить процесс обработки элемента металлопроката.

Сквозные и глухие отверстия

При изготовлении металлоконструкций выполняется сверление и сквозных, и глухих отверстий. Технология сверления для каждого типа отверстий отличается. К примеру, при выполнении сквозного сверления сверло может заклинить при выходе из противоположной стороны заготовки, поэтому скорость подачи шпинделя необходимо уменьшать. Современные станки с ЧПУ автоматически регулируют скорость вращения сверла в зависимости от заданных параметров: сорта металла, толщины заготовки, глубины отверстия.

Глухие отверстия сверлятся на трёх типах оборудования:

- на станках с автоматическим отключением подачи шпинделя;

- на станках с ручным управлением, оснащённых патроном с регулируемым упором;

- на станках с ЧПУ.

Часто при черновом сверлении необходимую глубину отверстия отмечают мелом прямо на режущей части сверла. Этот способ применяется, если при обработке детали не требуется высокая точность.

Рассверливание отверстий

Рассверливание выполняется в тех случаях, если необходимо увеличить диаметр отверстия, сделанного в заготовке ранее. Процедура рассверливания даёт возможность получить отверстия с точными геометрическими параметрами, минимизировав увод сверла от центра оси.

Рассверливание не применяется при обработке металлопроката, полученного методом литья, холодной или горячей деформации. Это объясняется тем, что отдельные участки заготовки имеют различную твёрдость. В результате при технологическом процессе могут возникнуть неравномерные нагрузки, воздействующие на ось сверла, что приведёт к его изгибу и поломке.

При рассверливании отверстий можно добиться шероховатости поверхности, соответствующей параметру Rz 80 и точности, соответствующей десятому квалитету.

Типы отверстий

Теория металлообработки классифицирует отверстия по следующим признакам:

- назначению;

- размерам: диаметру и глубине;

- степени шероховатости, т.е. чистоте обработки.

Отверстия могут предназначаться для фиксации двух и более элементов, нарезки метрической или трубной резьбы, вставки отдельных элементов металлоконструкции.

По геометрическим параметрам отверстия подразделяют на половинчатые, сквозные и глухие.

По шероховатости отверстия, полученные методом сверления, относят к классам Rz 100, Rz 50 или Rz 25.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку