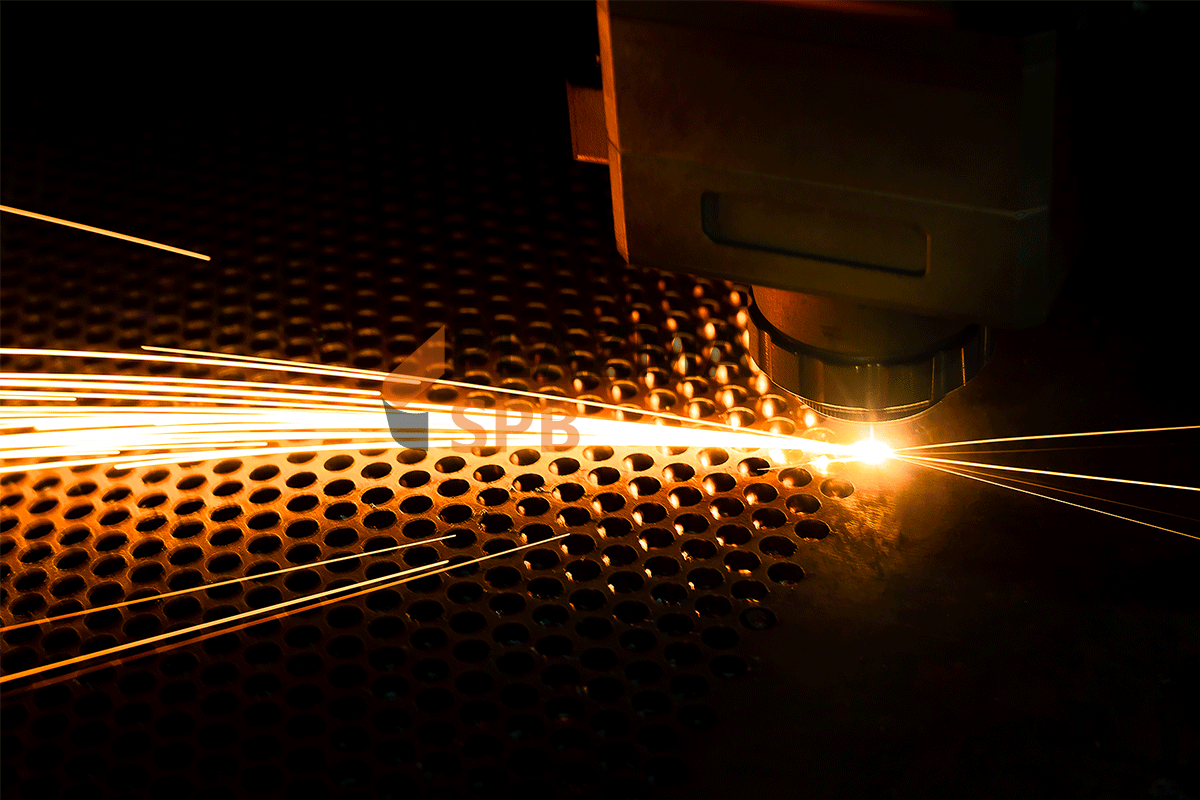

Лазерная резка металла осуществляется на станках с числовым программным управлением. Это высокотехнологичное оборудование способно самостоятельно обрабатывать все виды металлов. При помощи станков можно не только производить раскрой, но и наносить гравировку.

Луч лазера способен мгновенно нагреть участок в месте реза до 2500 градусов. Расплавленные частицы металла удаляются с обрабатываемой поверхности мощной струей газа или сжатого воздуха. После такой обработки получается идеально ровная кромка.

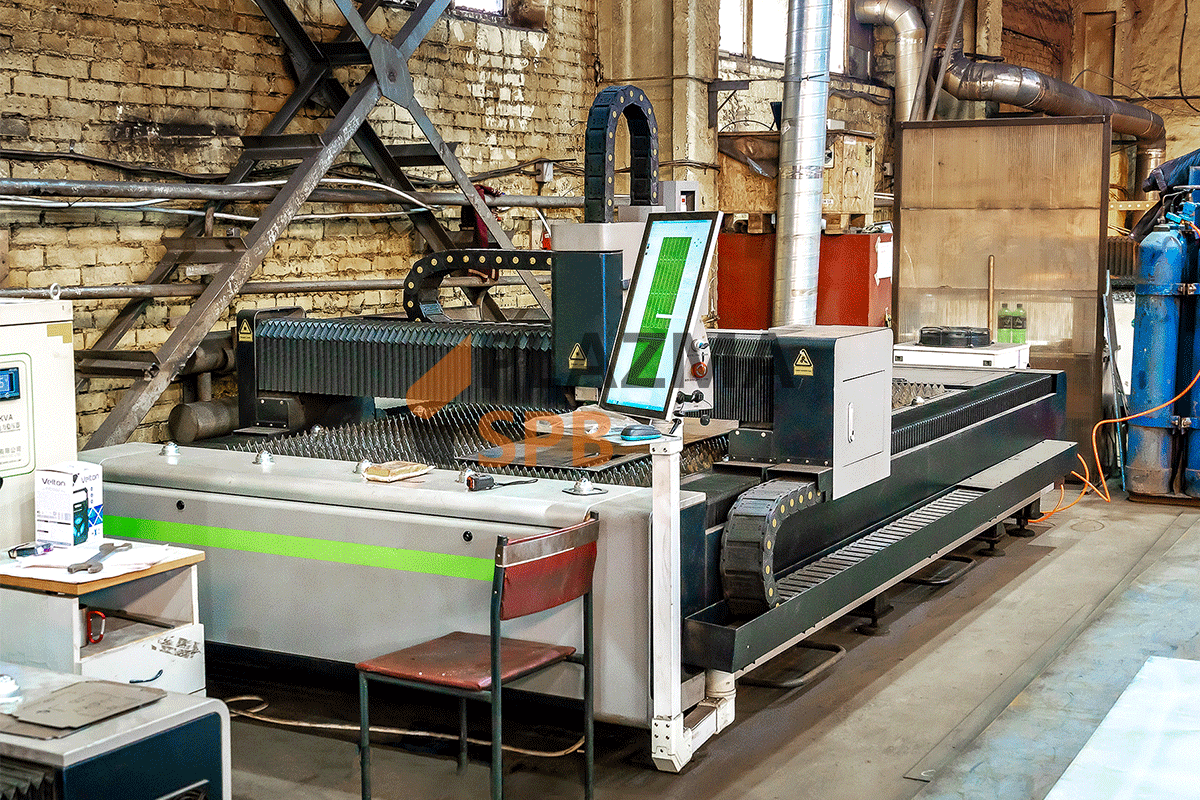

Особенности оборудования для лазерной резки металла

Технологии применения лазера шагнули далеко вперед. В настоящее время стоимость производства лазерных станков значительно снизилась, также как и цена лазерной резки. Десять лет назад в производственных цехах только мечтали о подобном оборудовании, а сегодня лазерные станки активно используются для получения изделий сложных форм.

Лазерный станок для резки металла обладает следующими преимуществами:.

- Скорость резки металла составляет около 500 мм/с, а гравировки еще быстрее, что обеспечивает высокий темп производства.

- Минимальная погрешность в пределах 0,01 мм. незаметна невооруженным глазом. Благодаря такой точности не требуется доработка после резки.

- На станках с ЧПУ можно производить лазерную резку алюминия и его сплавов.

- Луч лазера обеспечивает самый тонкий рез из всех существующих на данный момент инструментов. С фокусирующей линзой луч лазера может сделать отверстие диаметром до 0.1-0.01 мм. Это позволяет выполнить узоры сложной формы на больших и маленьких изделиях.

- Лазерная резка не оказывает термического воздействия на всю заготовку, нагревается только место реза. Поэтому исключен риск её деформации и образования побежалости.

- Минимальное количество отходов, благодаря чему заказчика значительно экономит бюджет.

Порядок работы на лазерном станке с ЧПУ

Лазерный станок выполняет операцию согласно заданной программе. Для этого на компьютере создается модель изделия. В графическом редакторе осуществляется:

- моделирование контуров;

- обозначение типа материала;

- указание его толщины.

Перед загрузкой файлов в систему станка, оператор подготавливает оборудование к работе: производит контроль чистоты оптики, размещает материал на рабочей поверхности и запускает оборудование. Станку необходимо прогреться. В это время как раз и запускается программное обеспечение станка для загрузки цифровой модели.

В зависимости от производителя, меню настройки может визуально отличаться. Но в нем всегда имеются следующие параметры:

- единицы измерения;

- точки входа;

- ширина реза;

- выбор операции: резка или гравировка;

- мощность луча;

- скорость.

Указав необходимые параметры, проверяется фокусировка и выставляется высота лазера.

Окончательным этапом является контроль работы системы вентиляции и охлаждения. Если все исправно, оператор нажимает кнопку запуска и производит визуальный контроль выполняемой операции с соблюдением всех правил безопасности. После завершения работы деталь извлекается с рабочей поверхности и передается специалистам ОТК.

Соблюдение всех правил настройки и подготовки станка позволяет осуществлять качественную лазерную резку металла.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку