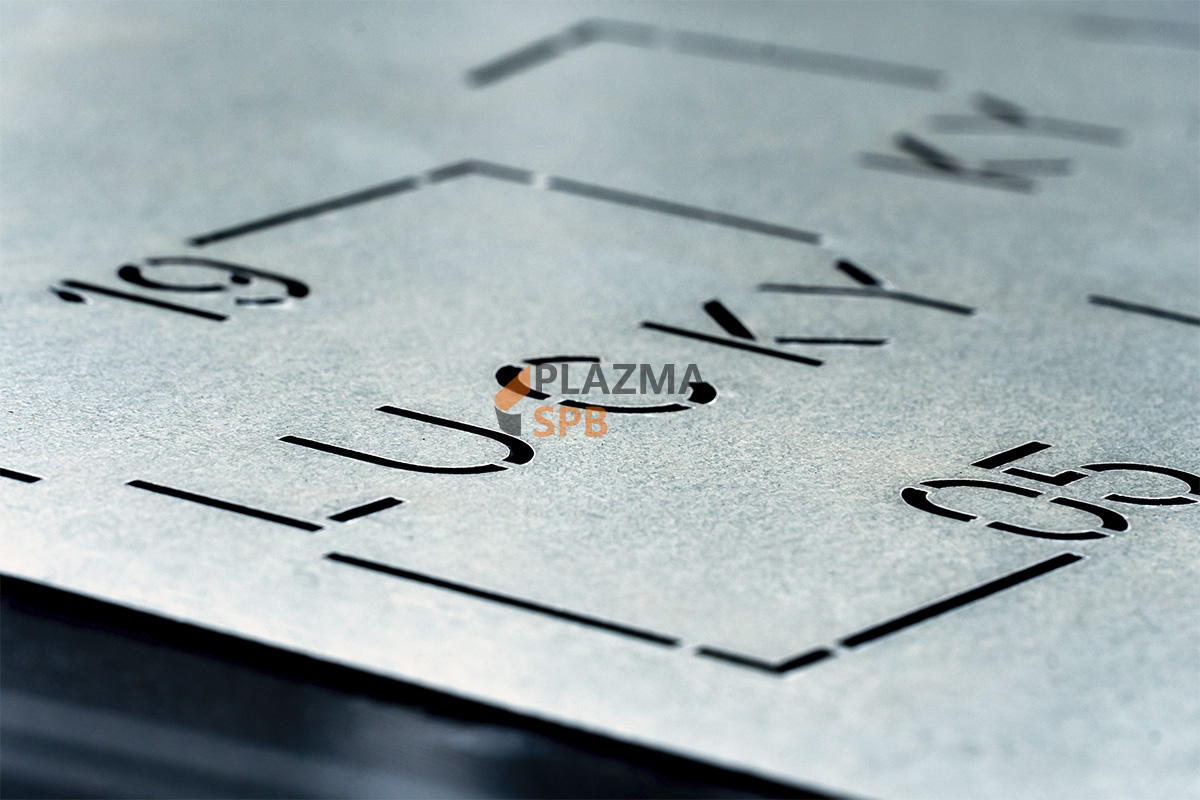

Плазменная резка — это процесс резки металлов, основанный на использовании высокотемпературной плазмы для расплавления и удаления материала в зоне раскроя. Установка с числовым программным управлением (ЧПУ) делает этот процесс более точным и эффективным. Технология используется в различных отраслях промышленности и продолжает набирать популярность благодаря скорости, точности и экономичности резки металлов.

Достоинства и недостатки технологии

Преимущества:

- Высокая скорость плазменной резки. Обработка металлов происходит значительно быстрее, чем при использовании других методов.

- Качество реза. Воздействие плазмы обеспечивают гладкие кромки и минимальное тепловое воздействие на материал.

- Универсальность. Технология подходит для различных видов металла, включая черные и цветные.

- Экономическая эффективность. Низкие эксплуатационные расходы, высокая производительность и сокращение отходов производства делают плазменную резку более выгодной по сравнению с другими технологиями.

- Экологичность. Метод оказывает минимальное воздействие на окружающую среду.

- Автоматизация. Станки с ЧПУ позволяют программировать сложные контуры, что уменьшает человеческий фактор и повышает точность.

Возрастающую популярность метода раскроя металлических заготовок плазмой обуславливают как простота в использовании станков с ЧПУ, позволяющая операторам легко повторять сложные задачи без необходимости постоянного контроля, так и возможность быстрого изменения настроек для разных материалов и размеров заготовок.

К минусам технологии плазменной резки можно отнести:

- Повышенный уровень шума при обработке металлов.

- Высокая стоимость станков с ЧПУ.

- Потребность в специально обученном персонале.

- Ограничения по толщине металла для обработки.

- Метод не подходит для работы с высоколегированной сталью толще 100 мм и с заготовками из титана.

Описание технологии

В качестве резца используется струя плазмы — раскаленного до нескольких тысяч градусов потока ионизированного газа, вырывающегося из сопла плазмотрона на огромной скорости.

Виды плазменной резки:

- Воздушно-плазменная. В этом процессе формируется струя высокотемпературной плазмы, которая расплавляет и выдувает металл из зоны реза. В качестве плазмообразующего газа используется сжатый воздух.

- Газоплазменная. В ходе резки электрическая дуга ионизирует газ, подаваемый в область реза. Это создает плазменную струю, способную расплавлять металл и выдувать его из зоны реза. Используются такие газы, как аргон, азот, водород, а выбор того или иного элемента зависит от конкретного металла, который необходимо обработать.

- Лазерно-плазменная. Это комбинированный метод. Сочетание двух технологий позволяет использовать сильные стороны обеих: высокую точность лазерной резки и возможность работы с толстыми материалами при помощи плазмореза.

При использовании первого или второго вида обработки металлов электрическая дуга ионизирует воздушный или газовый поток, а сопло резака направляет напор в зону реза. Струя разогревает металл и выдувает раскаленный материал, оставляя ровный и эстетичный разрез. Оба метода могут использоваться для раскроя заготовок до 200 мм толщиной.

Лазерное оборудование воздействует на металл световым пучком, проходящим точно по контуру, нагревая только совсем маленький участок и оставляя минимальное количество отходов. А плазменный способ воздействия на заготовку дает ровную гладкую кромку, не требующую дальнейшей обработки.

Обработка металлов плазмой на станках с программным управлением

Станок с числовым программным управлением (ЧПУ) для плазменной резки — это высокотехнологичное оборудование, которое позволяет точно и быстро производить резку металлов с использованием плазменного метода.

Такие установки улучшают качество выпуска металлических деталей и конструкций в строительстве, автомобиле- и самолетостроении, в других высокотехнологичных отраслях.

Основные компоненты станка с ЧПУ для плазменной резки:

- Система управления (ЧПУ). Компьютерная система, управляющая движением резака для обеспечения высокой точности и повторяемости операций. Оператор установки задает необходимые параметры резки и загружает программу, которая управляет движением резака.

- Плазморез. Главный рабочий элемент, состоящий из сопла для формирования плазменной струи, электрода для создания дуги и системы охлаждения. Плазменная головка распыляет газ и создает ионизированный поток (плазму) для резки металла.

- Система подачи газа. Отвечает за контроль давления и расхода газа, необходимого для формирования плазмы.

- Рабочая поверхность. Чаще всего это стол с системой закрепления заготовки, который может иметь функции автоматической подачи и перемещения материала. Стол может быть оборудован системой сбора и удаления газов и частиц, возникающих в процессе резки.

- Приводы и механизмы перемещения. Шаговые или серводвигатели, управляющие движением плазменной головки по осям. Обеспечивают точное перемещение и позиционирование инструмента относительно заготовки.

- Система охлаждения. Предназначена для охлаждения плазменной головки и других компонентов, чтобы предотвратить перегрев и продлить срок службы.

- Датчики и системы безопасности. Помогают в контроле процесса резки и обеспечивают безопасность оператора и механизма.

Алгоритм плазменного раскроя металла на станках с ЧПУ

Чтобы оборудование работало в автоматическом режиме, оператор плазморезательного станка с программным управлением должен предварительно настроить программу. Затем плазмотрон самостоятельно выполнит поставленные задачи, сотрудник будет лишь следить за ходом операции.

Процесс раскроя металлической заготовки на станке плазменной резки с ЧПУ состоит из ряда последовательных этапов:

- Создание программы резки с помощью CAD/CAM-систем или специальных программ, которые описывают траекторию движения плазменной головки, скорость и параметры резки.

- Настройка станка и закрепление заготовки на рабочей поверхности, выбор скорости, силы тока, давления газа и других параметров.

- Процесс резки — работа станка с ЧПУ согласно заданной программе, управляющей движением плазменной головки

- Мониторинг — система отслеживает параметры, обеспечивая стабильное качество реза и реагируя на возможные неполадки.

- Завершение операции — исполнив программу, станок может автоматически отключить плазменный резак и переместить головку в исходное положение.

Станки с ЧПУ для плазменной резки все больше интегрируются в современные производственные процессы обработки металлов, поскольку обеспечивают высокую точность и результативность работы.

Их использование позволяет предприятиям предоставлять своим заказчикам качественные услуги по изготовлению конструкций и деталей из металла с заданными параметрами и необходимым уровнем сложности, снижать стоимость партий благодаря минимизации отходов, скорости и большому количеству изделий.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку