Резка при помощи лазерного станка сегодня применяется во множестве отраслей. Обработке подвергают самые разные материалы, получая изделия всевозможного функционала и назначения. Промышленность уже не обходится без лазера, и такой рост популярности обусловлен целым списком достоинств технологии.

Преимущества лазерной резки:

- Экономия материалов. Лазерный луч имеет настолько маленькую площадь сечения, что практически не оставляет отходов.

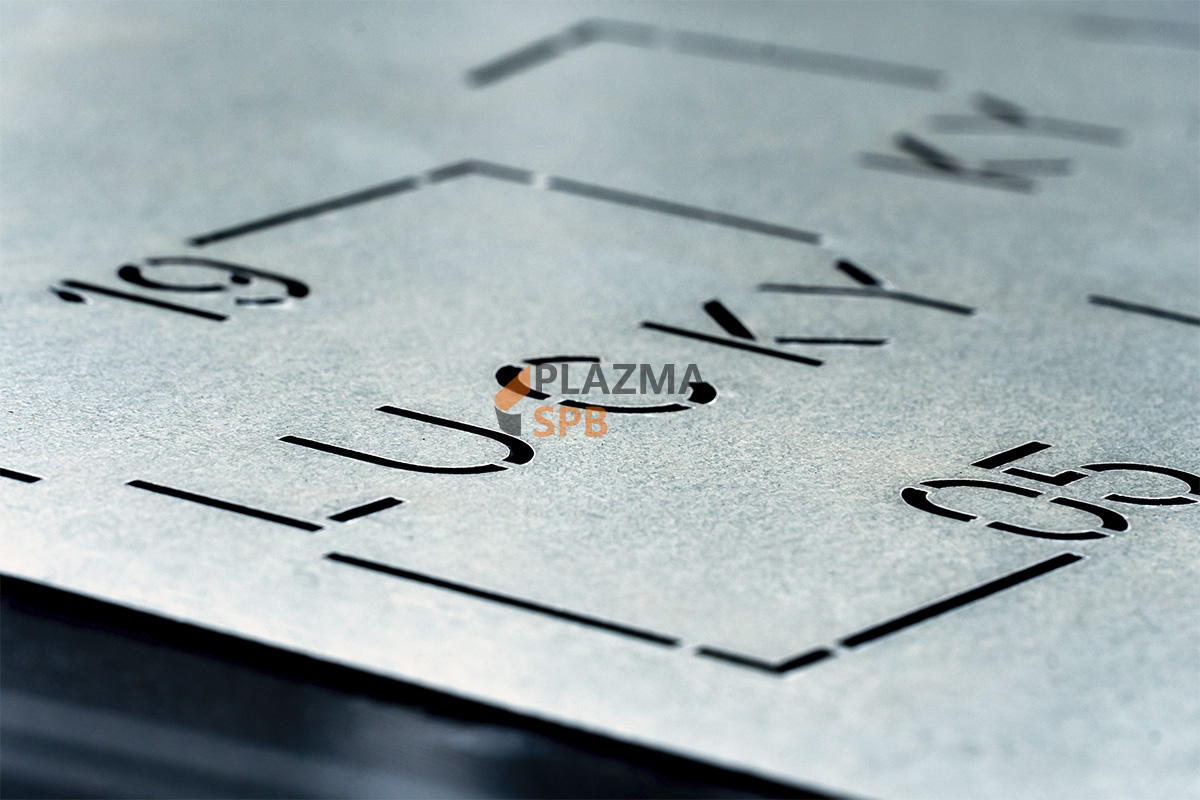

- Высокая точность резки. Благодаря этому получается выкраивать элементы сложной формы, вырезать декоративные и дизайнерские изделия.

- Ровная кромка. Результат резки не требует последующей обработки краев.

- Деликатная работа. Лазер аккуратно обрабатывает даже тонкие слои материала (от 0,2 мм), не повреждая и не деформируя их.

- Разнообразие обрабатываемых материалов и сплавов.

Кроме достоинств, метод обработки материалов с помощью лазерной резки имеет и существенные ограничения. К ним относятся невозможность обработки толстого слоя металла и дороговизна самих станков. При большой глубине реза используют струю вспомогательного газа, и такие установки называются газолазерными или плазменными резаками.

Материалы для обработки лазером

В первую очередь лазерная резка востребована в металлообработке. Станки способны резать самые разнообразные сплавы различной толщины. Чем более тугоплавким является материал, тем более тонкий слой может обработать лазер:

- нержавеющая сталь — до 12 мм;

- латунь — до 12 мм;

- медь — до 15 мм;

- алюминий и его сплавы — до 20 мм;

- сталь — до 30 мм.

Материалы с большей отражающей поверхностью режутся хуже, затраты энергии на такую работу выше, а толщина заготовки должна быть меньше. Также на скорость и сложность лазерной обработки влияет степень теплопроводности: чем легче металл нагревается, тем сложнее резать, и наоборот — при низкой теплопроводности луч проще сконцентрировать в определенном месте, и резка проходит с меньшими затратами времени и энергии.

Кроме металла, лазерный луч отлично режет и другие материалы:

- Древесина — станок обеспечивает ровный рез не только доске, но и шпону, фанере, ДСП, ДВП, МДФ, а также пробке. Ограничения касаются лишь смолистых пород, так как смолы могут способствовать возгоранию в процессе обработки.

- Жесткий прозрачный пластик — лазерный луч аккуратно оплавляет края реза, они выглядят отполированными. К данному виду материалов относятся акрил, полиметилметакрилат (оргстекло) и другие прозрачные виды смол и небьющегося стекла на основе акрила.

- Бумага и картон — отличное сырье для обработки на лазерном станке. Именно с помощью луча получаются тончайшие украшения из бумаги.

- Стекло — резка лазером в данном случае осложняется высокой отражающей способностью материала и требует больших затрат энергии, высокой мощности самого станка. Кроме того, для качественного реза оборудование должно быть оснащено системой охлаждения.

- Поролон, текстиль, кожа и кожзам также подлежат раскрою при помощи лазерного луча.

! Не стоит резать лазером изделия из ПВХ, поликарбоната, ABS, пенополистирола и полипропилена. В лучшем случае получится неаккуратный и неэстетичный результат резки, в худшем — возможны возгорания, отравление токсичными продуктами плавления данных материалов.

Способы обработки материалов на лазерном станке

Благодаря возможностям лазерного станка обработка различных материалов в промышленности стала быстрой и высокоточной, сократилась потребность в рабочей силе, а качество готовых изделий выросло. Сегодня с помощью лазера выполняют следующие операции:

- Резка — раскрой листового материала в соответствии с чертежом. Это эффективный метод для изготовления из металла, стекла, бумаги, дерева и текстиля деталей и отверстий в них.

- Сварка — соединение деталей из различного сырья. Благодаря воздействию лазера сварка происходит без наплавления дополнительного сварочного материала. Операция применима для изделий из металлических сплавов.

- Отжиг и закалка — термическая обработка металлических элементов лазером для изменения их физических свойств.

- Гравировка — нанесение узоров и надписей на поверхность металлических, стеклянных и акриловых деталей.

- Нанесение покрытий — образование сплошного однородного покрытия на поверхности детали за счет когерентного электромагнитного испарения вещества при помощи лазера.

- Травление — удаление тончайших слоев материала лазером для образования устойчивых следов в форме рисунков, узоров, надписей.

Лазерная резка произвела революцию на рынке металлообработки. Сегодня это не просто раскрой прокатной стали — из листового металла создают настоящие шедевры: «кружевные» элементы металлоконструкций, перманентные рисунки на поверхности металлических изделий, предметы искусства и архитектурные элементы. Отдельного упоминания стоит гравировка и травление, как возможности для маркировки изделий, в том числе отдельных частей сборных металлоконструкций, предназначенных для отправки на строительный объект.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку