Металлоконструкции для производства представляют собой несущие каркасы зданий, технологические площадки, эстакады и другие инженерные системы. Их изготовление требует строгого соблюдения нормативных стандартов и технологических процессов.

Современные предприятия используют автоматизированное оборудование для резки, сварки и обработки металла. Качество готовых изделий напрямую влияет на безопасность и долговечность промышленных объектов. В этой статье подробно рассмотрим основные методы производства, этапы работ и требования к качеству.

Способы изготовления

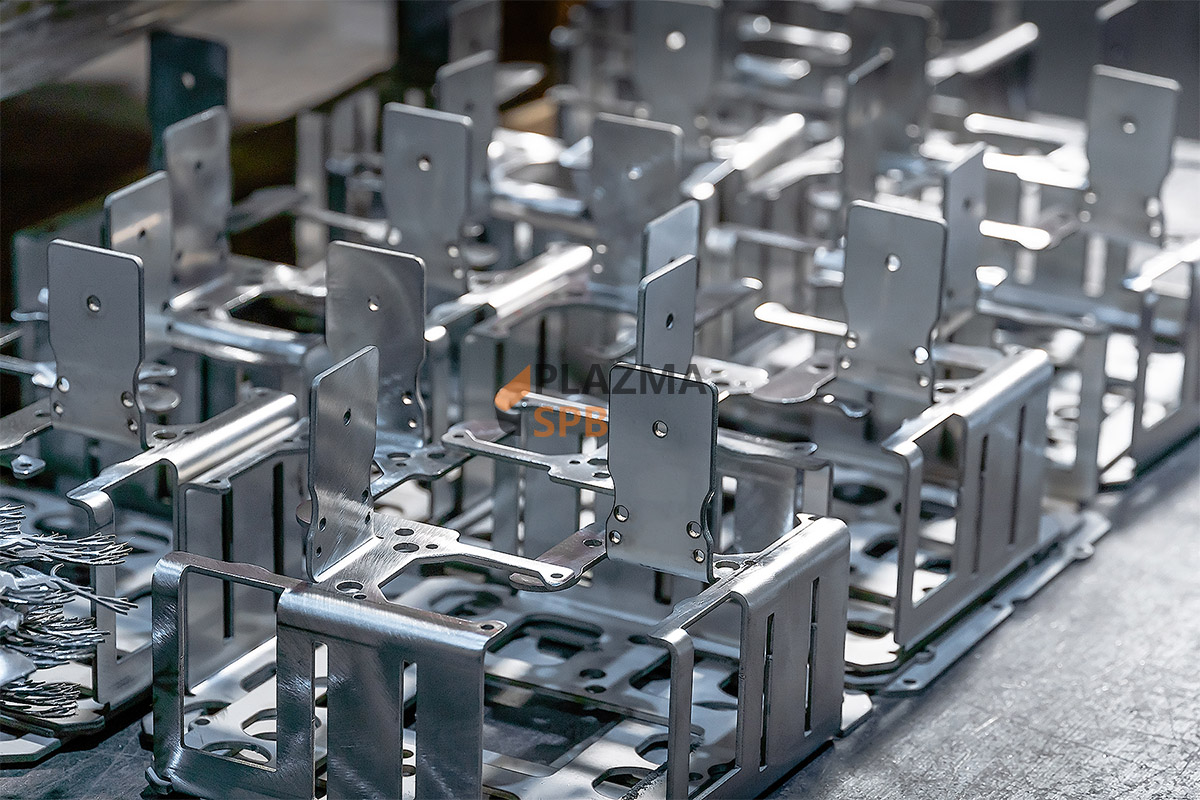

Технологии производства металлоконструкций варьируются в зависимости от проектных требований и спецификации материалов. Основными методами являются литье, горячая штамповка, механическая обработка и сварка. Для серийного производства часто применяют роботизированные комплексы, обеспечивающие высокую производительность. При изготовлении уникальных элементов преобладают ручные операции с многоуровневым контролем качества.

Ключевые технологические процессы:

- Гибка с применением гидравлических прессов и валкового оборудования.

- Резка лазерными, плазменными и механическими установками.

- Сварка в среде защитных газов с последующим контролем швов.

- Антикоррозийная обработка методом горячего цинкования.

- Механическая обработка ответственных соединений.

Современный завод металлоконструкций оснащается координатно-пробивными центрами с ЧПУ, позволяющими обрабатывать листовой металл с точностью до 0,1 мм. Для контроля геометрии применяют лазерное сканирование и координатно-измерительные машины. Особое внимание уделяется подготовке поверхности перед нанесением защитных покрытий — дробеструйной обработке и фосфатированию.

Требования к металлоконструкциям

Промышленные металлоконструкции должны соответствовать строгим нормативным требованиям по несущей способности, устойчивости и долговечности. Основными регулирующими документами являются ГОСТ 23118-2012 и СП 16.13330.2017. Механические свойства материала должны гарантировать работоспособность при расчетных нагрузках и температурных воздействиях.

Основные технические требования к металлическим конструкциям:

| Параметр | Требование | Допуск |

| Прямолинейность элементов | Не более L/750 | ±3 мм |

| Размеры сечений | По ГОСТ 8239-89 | ±2% |

| Качество сварных швов | По ГОСТ 14771-76 | Класс С2 |

| Защитное покрытие | Толщина 60-80 мкм | ±10 мкм |

| Точность отверстий | По 12 квалитету | ±0,5 мм |

Геометрические отклонения не должны превышать допустимых значений по СП 16.13330.2017 — для высотных отметок ±5 мм, для осей ±3 мм. Изготовление металлоконструкций в СПб должно учитывать влажность климата и применять стали с повышенной коррозионной стойкостью или дополнительные защитные покрытия. Все соединения должны обеспечивать равнопрочность с основными элементами конструкции.

Этапы работ

Производственный цикл начинается с разработки рабочей документации на основе проектных решений. Инженеры-технологи анализируют чертежи и спецификации, составляют карты раскроя и технологические маршруты. Далее выполняется закупка сертифицированных материалов с проведением входного контроля химического состава и механических свойств.

Основные производственные этапы:

- Раскрой проката на ленточнопильных и гильотинных установках.

- Формовку элементов на прессовом и валковом оборудовании.

- Механическую обработку отверстий и фасок на фрезерных станках.

- Сборку узлов с применением кондукторов и шаблонов.

- Сварку автоматическими и полуавтоматическими установками.

- Контроль геометрии с помощью лазерных трекеров.

- Пескоструйную очистку поверхности до степени Sa 2,5.

- Нанесение защитных лакокрасочных покрытий.

После завершения основных операций проводится комплексный контроль качества с составлением исполнительной документации. Готовые изделия маркируют и упаковывают для транспортировки с обеспечением защиты от повреждений. Особое внимание уделяется логистике крупногабаритных конструкций — разрабатываются схемы крепления и погрузки.

Контроль качества на производстве

Система контроля охватывает все этапы — от входного контроля материалов до испытаний готовых изделий. Неразрушающие методы контроля включают ультразвуковую дефектоскопию сварных швов, капиллярный контроль и магнито-порошковую дефектоскопию. Для измерения геометрических параметров используют электронные тахеометры и 3D-сканеры.

Каждый производственный участок ведет журналы операционного контроля, где фиксируются параметры процессов и результаты измерений. Лаборатория проводит механические испытания образцов на растяжение, ударную вязкость и твердость. Аттестованная сварочная лаборатория контролирует режимы сварки и квалификацию сварщиков.

Часто задаваемые вопросы

Какие стали применяют для несущих металлоконструкций?

Для основных несущих элементов используют низкоуглеродистые и низколегированные стали марок С235, С245, С255 по ГОСТ 27772-2015. В условиях агрессивной среды применяют коррозионно-стойкие стали марок 08Х13, 12Х18Н10Т.

Какой срок службы производственных металлоконструкций?

Расчетный срок службы составляет не менее 50 лет при условии соблюдения правил эксплуатации и своевременного проведения плановых ремонтов. Для конструкций с горячим цинкованием межремонтный период увеличивается до 25 лет.

Требуется ли проектирование для изготовления металлоконструкций?

Да, обязательным этапом является разработка проектной документации с расчетами на прочность, устойчивость и долговечность. Проект должен быть согласован в установленном порядке и иметь положительное заключение экспертизы.

Какие допуски по геометрии считаются допустимыми?

Отклонения от проектных размеров не должны превышать значений, установленных СП 16.13330.2017 — по длине элементов ±5 мм, по сечениям ±2 мм, по отметкам ±3 мм.

Как защищают металлоконструкции от коррозии?

Наиболее эффективными методами являются горячее цинкование и нанесение комплексных лакокрасочных покрытий толщиной от 120 мкм. В химически агрессивных средах применяют нержавеющие стали и алюминиевые сплавы.

Что включает приемочный контроль металлоконструкций?

Приемочный контроль предусматривает проверку соответствия геометрических параметров, качества сварных соединений, состояния защитных покрытий и комплектности исполнительной документации.

Можно ли использовать бывшие в употреблении металлоконструкции?

Повторное использование допускается после проведения экспертизы остаточного ресурса, восстановления защитных покрытий и выполнения усиления узлов при необходимости.

Возможно ли изготовление конструкций по индивидуальным чертежам?

Да, большинство заводов предлагают изготовление по чертежам заказчика с соблюдением всех технических требований.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку