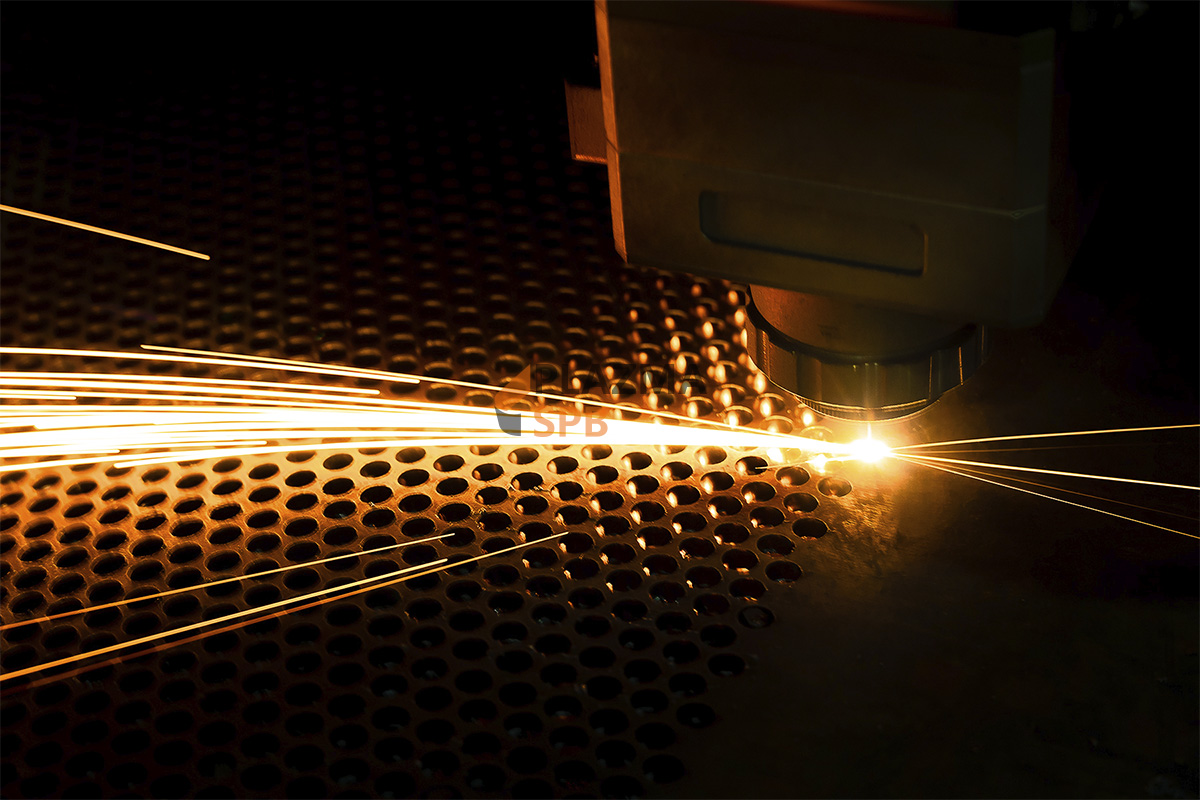

Одной из самых современных технологий, связанных с обработкой металла, является лазерная резка. Она применяется наравне с газовой и плазменной резкой и обладает массой преимуществ.

Основой данной технологии является направленное воздействие луча лазера на металлическую поверхность, в результате чего из-за нагревания металла до экстремальной температуры его кристаллические решетки в месте реза разрушаются. Так получается качественный срез без кромок или заусенцев. При этом остальная часть материала практически не нагревается, поэтому такую резку относят к числу безопасных.

Из главных преимуществ лазерной резки также стоит выделить высокую точность реза. В разрезаемом месте металл плавится и испаряется. Качество среза настолько высокое, что это место не нуждается в какой-либо дополнительной обработке. Это позволяет снизить производственные затраты. Но лазер можно использовать только для резания металла небольшой толщины.

Помимо резки лазер также используют и для гравирования, сверления углублений в металле, а также фрезерования. Все, что необходимо для работы на лазерном станке с ЧПУ, это всего лишь правильно задать траекторию движения лазера и глубину обработки материала. Но вот нарезать внутреннюю резьбу таким оборудованием невозможно.

Принцип работы лазера

Лазерный станок обладает достаточной мощностью, чтобы разрезать металл и при этом имеет компактные размеры. Сердцем излучателя выступает специальный стержень, накачивающийся с помощью непрерывного светового потока. Луч задается системой, а с помощью резонаторов он набирает необходимую силу.

Лазерный станок работает на основе системы ЧПУ, отвечающей за все производственные операции. Чертеж заготовки, а, соответственно, и траектория движения лазерного луча закладывается в память компьютера станка.

Преимущества лазерной резки:

- Можно резать не только металл, но и другие материалы, в том числе и хрупкие, так как нет механического воздействия на заготовку.

- Точность реза является очень высокой, а деталь получает ровные и гладкие края, не нуждающиеся в дополнительной обработке.

- Можно выполнять раскрой деталей любой геометрической формы, так как луч лазера может двигаться по прямой или криволинейной траектории.

- Оборудование, оснащенной числовым программным управлением, само выполнит раскрой в соответствии с заданной программой.

- Благодаря лазерной резке можно значительно повысить производительность.

- Так как в процессе обработки нет стружки или каких-либо побочных выделяющихся веществ, то такая резка считается безопасной для людей.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку