Для получения в металле отверстий необходимой формы часто прибегают к такому процессу как «координатная пробивка металла». В зависимости от толщины стали, геометрической формы отверстия, точности его расположения используются ручные инструменты или токарные станки с цифровым программным управлением. Координатная пробивка позволяет создать в заготовке за один проход множество отверстий – матрицу, что существенно экономит время и трудовые резервы.

Какое оборудование применяется для координатной пробивки, в каких отраслях промышленности она используется, как выглядит сам процесс с точки зрения технологии: об этом в материале статьи.

Суть координатной пробивки

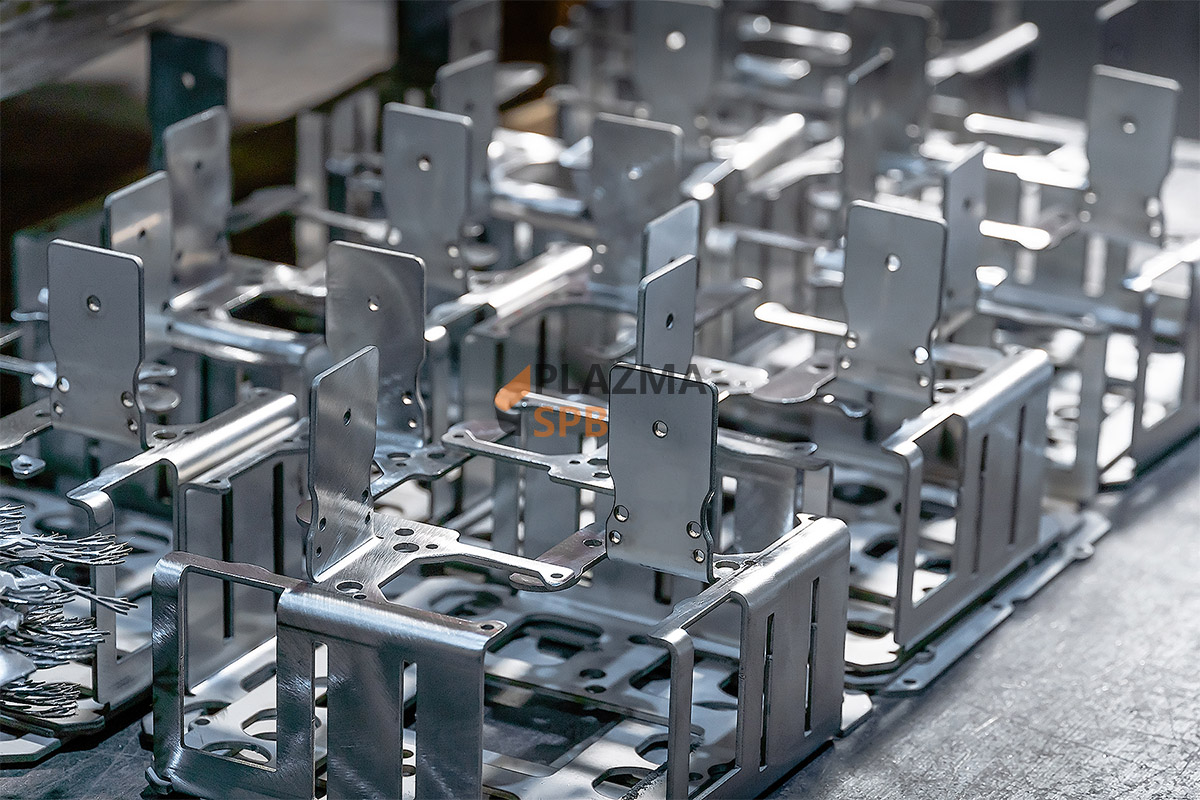

Пробивка металла по заданным координатам – это один из способов холодной обработки металлов. В результате мощного и динамичного импульса энергии, передаваемого рабочим инструментом станка, в металле получатся отверстия чёткой геометрической формы. Чаще всего в качестве исполнительного механизма применяется пуансон с заданной матрицей. За счёт ударной нагрузки происходит разрушение кристаллической решётки сплава металла без его деформации.

При средне- и крупносерийном производстве изделий координатная пробивка выполняется на станках с ЧПУ. Они позволяют спозиционировать отверстие с точностью до 0,001 мм и исключить влияние «человеческого фактора». Это очень важно при автоматизированном производстве, когда оператор лишь наблюдает за бесперебойностью работы оборудования. Станки с ЧПУ обладают интеллектуальным программным обеспечением, дающим возможность быстро составить алгоритм работы и запустить детали в производство.

Оборудование для координатной пробивки

Станки, используемые для пробивки отверстий в металле, условно подразделяются на две крупных категории:

- с ручным управлением или полуавтоматические;

- автоматические.

В качестве исполнительных элементов используются пробойники и штампы.

К первой группе оборудования относятся станки и прессы с механическим, гидравлическим или электрическим приводом.Во вторую группу входят автоматизированные станки с ЧПУ, не требующие участия оператора в процессе. К ним принято относить координатно-пробивные прессы и координатно-пробивные машины.

Автоматическое оборудование постепенно заменяет морально устаревшие станки с ручным управлением и гидростанциями. Этому есть ряд объективных причин.

Автоматические координатно-пробивные станки и машины:

- представляют собой многофункциональное оборудование с возможностью быстрой переналадки;

- обладают производительностью, в 50-60 раз превышающей ручное механизированное оборудование;

- имеют простую и понятную систему управления;

- способны выполнять производственные задачи с высокой точностью и без брака.

Основные характеристики координатно-пробивочного оборудования

Чем толще и прочнее металл, чем выше производственные объёмы, тем мощнее должен быть станок или пресс. Базовыми параметрами любой координатно-пробивочной машины являются максимальное рабочее усилие и размеры стола. Именно от них зависит производительность, сроки изготовления изделий, технологичность и ритмичность любого производства.

Кроме того, оборудование различается:

- максимальными размерами обрабатываемого листа металла;

- максимальным диаметром пуансона;

- величиной рабочего хода по осям Х и Y;

- скоростью перемещения заготовки;

- предельной производительностью, измеряемой в ударах/мин;

- мощностью и типом привода;

- типом системы управления.

Большинство современных координатно-пробивочных станков способны работать с матрицами, пуансонами, пробойниками и съёмниками различных геометрических размеров и сечения.

Сфера применения координатной пробивки металла

Координатная пробивка используется практически во всех отраслях промышленности и производства. Но технология особо востребована при производстве различных металлоконструкций и малых архитектурных форм.

В частности, координатную пробивку применяют при изготовлении элементов для:

- витрин и ограждений;

- строительных опор;

- рекламных конструкций щитового типа;

- стеллажей складов и терминалов.

Для нестандартных изделий штампы изготавливаются индивидуально с применением технологии 3D-моделирования.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку