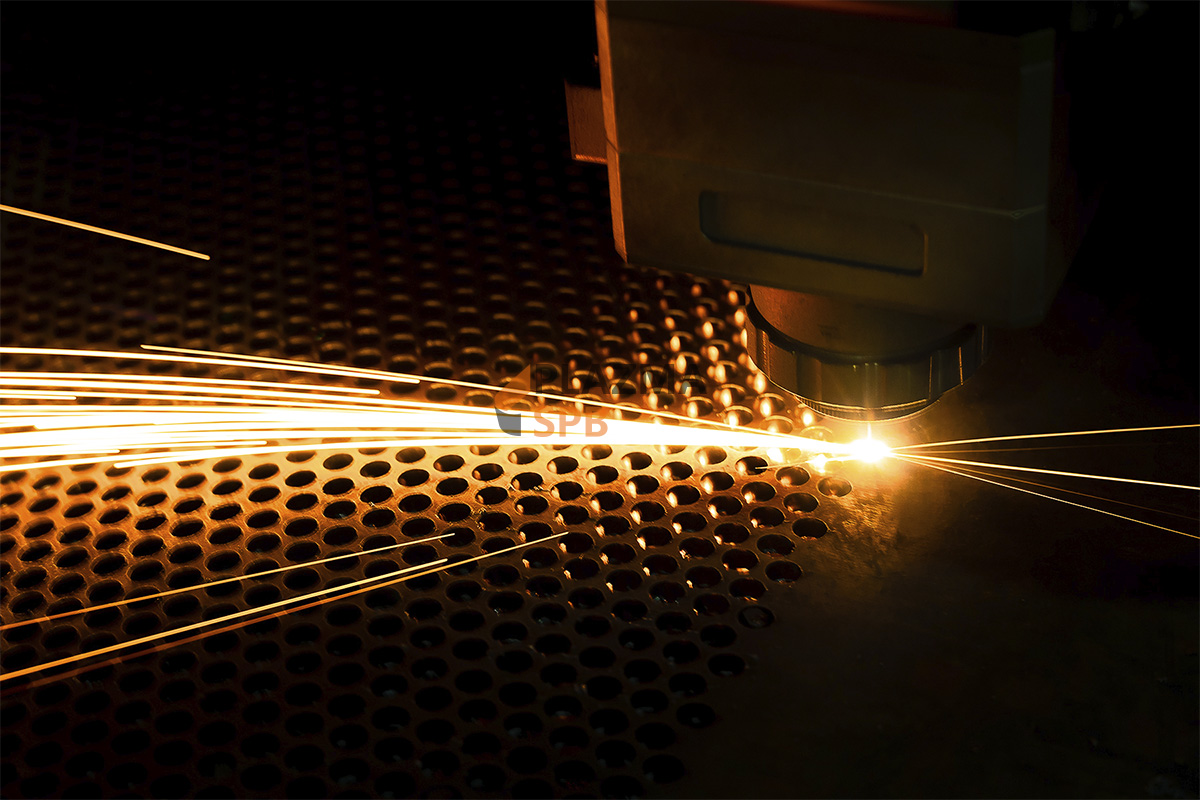

Резка плазмой позволяет работать с металлическими листами толщиной от 3 мм. Поток плазмообразующего газа точечно воздействует на материал, не деформируя тем самым изделия от резкого перепада температуры. В качестве такого газа используются водород, азот, кислород, различные смеси газов и обычный воздух. Газ выбирается в зависимости от того, из какого материала изготовлено изделие. Кроме того, газ влияет на качество реза и скорость выполнения работ.

Кислородная резка чаще всего подходит для изделий из низкоуглеродистой стали, к примеру, СТ-3. Сталь такого класса используется при строительстве инженерных конструкций, которые в процессе эксплуатации подвергаются значительным нагрузкам или резким перепадам температуры. В точке контакта с плазмой сталь попросту сгорает, а расплавленные частицы газ выдувает с линии реза.

Основное преимущество кислородной резки — высокая скорость работы. Кроме того, при нагревании до максимальных значений изделия не деформируются, тем самым сохраняя технические характеристики материала. Кислород делает расплавленный материал менее вязким, что позволяет исключить образование заусенцев в процессе резки. Линия раскроя получается идеально ровной и гладкой.

Кислородная резка применяется для работы со стальными изделиями толщиной от 30 мм до 100 мм. По сравнению с механической резкой, изделия, изготовленные с применением плазменного станка, требуют минимальные дополнительные работы по обработке кромки.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку