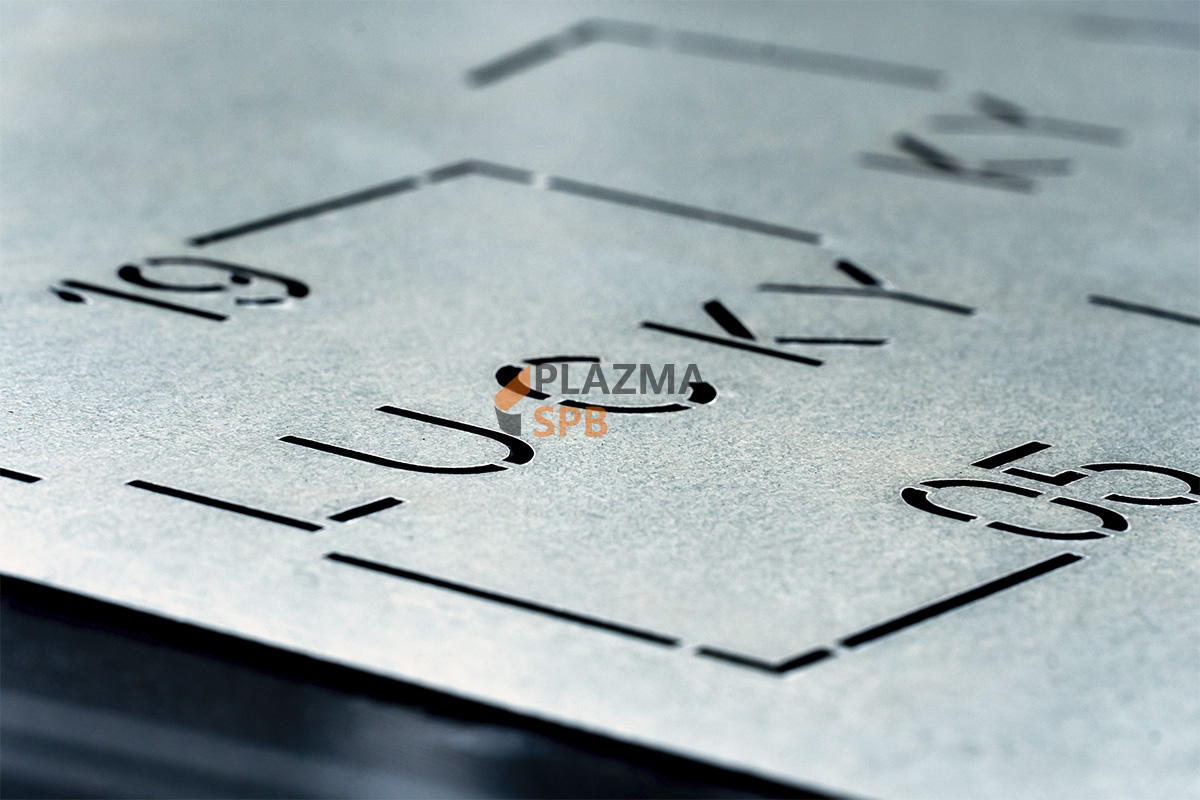

Фигурная резка лазером — это синтез искусства и современных технологий, который предоставляет широкие возможности для изготовления сложных форм с невероятной точностью и детализацией — надписей, узоров и рисунков.

Что такое лазерная резка?

Лазерная резка применяется для раскроя листовых материалов — металла или пластика. Излучение с узкой фокусировкой направляется на поверхность, мощность лазера выбирается в зависимости от толщины материала — чем он толще, тем мощнее лазер. Область реза очищается и охлаждается путем подачи газа — азота, гелия, аргона или кислорода. Высокая температура лазера испаряет материал и не оставляет отходов.

Лазерная резка осуществляется на станках с ЧПУ (числовым программным управлением), которое автоматизирует процесс и повышает его точность. Таким образом исключается возможность человеческой ошибки, а резак многократно движется по строго заданному контуру и не сходит с него. Однако это не единственное преимущество лазерной установки с ЧПУ. Помимо этого лазерная резка обладает следующими достоинствами:

- высокая скорость резки при полном отсутствии внутренних углов, которые ослабляют структуру материала;

- сужение зоны термического воздействия — благодаря этому края реза не деформируются и не нуждаются в дополнительной обработке: выравнивании и шлифовке.

Принципы технологии фигурной резки материалов

Фигурная лазерная резка — это метод раскроя, при котором лазер используется для вырезания материала не только по прямым линиям, но и по контурам различных геометрических форм и фигур. Такой метод применяется для создания:

● надписей на табличках и указателях;

● рисунков различной сложности;

● узоров и орнаментов на декоративных элементах;

● рельефа на изделиях — углублений или выпуклостей.

Фигурная лазерная резка используется для изготовления сложных форм и деталей и включает в себя несколько этапов:

- Подготовка материала. Материал очищается от загрязнений — пыли или окислов, которые помешают равномерному и точному проникновению лазерного луча. Помимо этого загрязнения попадают в стыки конструкции или на оптическую систему и ускоряют износ оборудования. В некоторых случаях на поверхности материала остаются жиры и масла, которые воспламеняются при фокусировке лазера.

- Программирование и дизайн. Создается 3D-модель и чертеж детали. На основе полученных данных разрабатывается программа движения лазерного резака и определяется его скорость, мощность, частота импульсов и диаметр фокусного пятна. Завершенная программа загружается в станок с ЧПУ.

- Настройка оборудования. Оператор настраивает параметры лазерного оборудования в соответствии с требованиями резки для конкретного материала. Например, для нержавеющей стали толщиной 3 мм оптимальными станут мощность в 2000 Вт и скорость – 1 метр в минуту.

- Резка. Луч лазера фокусируется с помощью оптических линз и зеркал в узкую область на поверхности материала, который под воздействием высокой температуры плавится и испаряется. После фокусировки лазерный луч осуществляет рез по заданным параметрам.

- Контроль качества и обработка. После завершения резки изделие проверяется на соответствие проектным требованиям и стандартам качества. В случае необходимости оно подвергается дополнительной обработке. Если на поверхности изделия присутствуют неровности или борозды, его шлифуют. Полировка, в свою очередь, придает изделию блестящий и привлекательный вид.

Стоимость фигурной лазерной обработки зависит от материала, площади рисунка и сложности работы. Поэтому следует проконсультироваться с профессионалами, чтобы получить точную смету и избежать непредвиденных трат.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку