Современная металлообработка изобилует различными технологиями резки, каждая из которых имеет свои преимущества и недостатки. Выбор способа раскроя зависит как от технических и химических характеристик обрабатываемого материала, так и от поставленной задачи по получению изделия определенной формы и конфигурации.

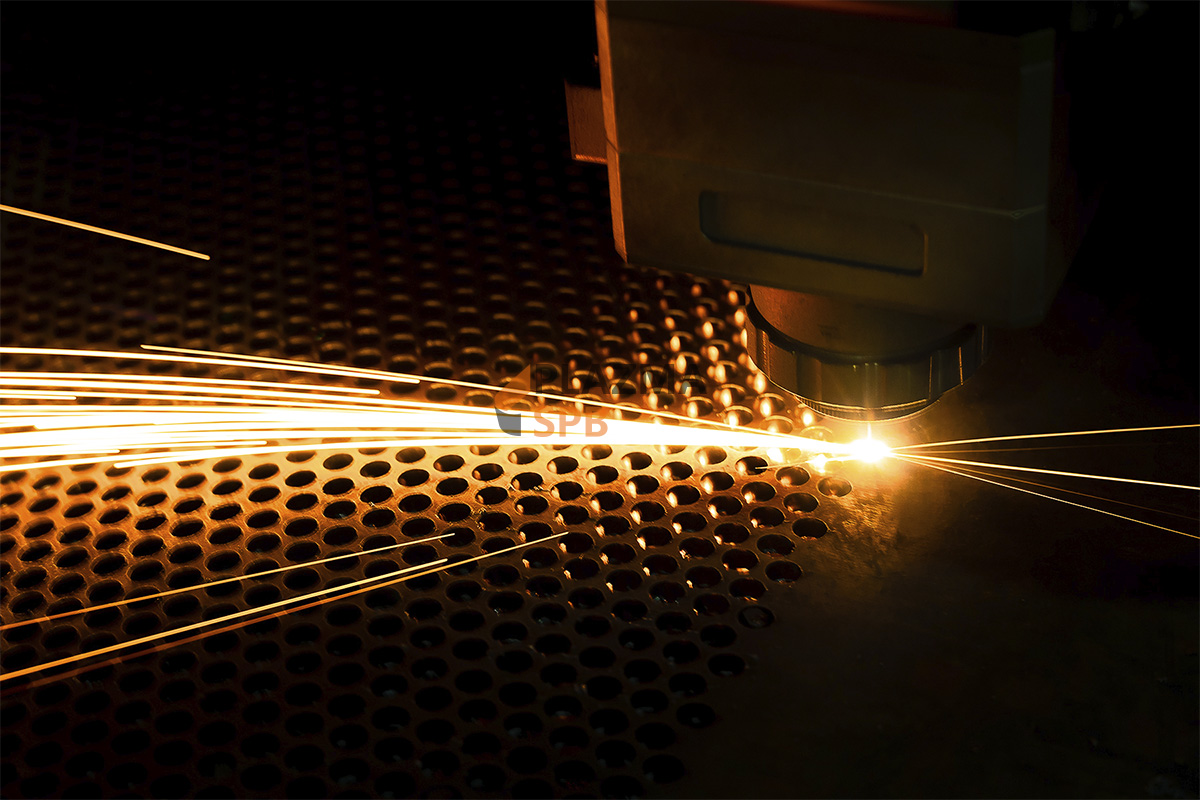

Резку металла производят двумя основными способами — механическим (включает распиливание, фрезерование, ударную рубку, сверление) и термическим. Самым популярным и наиболее технологичным способом термической обработки выступает лазерная резка. Направленный лазер высокой мощности активно применяется на производствах, а потенциал лазера вкупе с высокотехнологичным компьютерным управлением обеспечивает завидную производительность раскроя без потери качества.

Однако помимо лазерной резки существуют альтернативные варианты обработки — основные способы используются в зависимости от толщины листового материала и его типа:

Плазменная резка

Цена плазменной резки выше, чем лазерной. Такая разность объясняется меньшей износостойкостью плазморезов и их расходных материалов. Главное преимущество плазменного раскроя — больший диапазон толщин обрабатываемых заготовок: на комбинированном оборудовании возможна резка листов толщиной до 200 мм. Ширина реза на плазменном станке больше, чем на лазерном: от 0,8 мм до 1,5 мм (лазер — 0,2 м). Также плазменная обработка обладает большей конусностью (от 3 до 10 градусов) и меньшей точностью резки.

| Лазерная резка | Плазменная резка | |

| Точность резки | 0,05 мм | 0,1-0,5 мм |

| Ширина реза | 0,2 мм | 0,8-1,5 мм |

| Конусность | Менее 1 градуса | 3-10 градусов |

| Допустимая толщина материала | До 20 мм | До 200 мм |

| Наличие окалины | Нет | Небольшая |

| Минимальное отверстие | диаметр = толщине обрабатываемой заготовки | Не менее 4 мм |

Гидроабразивная резка

Гидроабразивная обработка выступает альтернативой в различных областях производства — от легкой промышленности до авиастроения. Ее уникальность заключается в неограниченности способа с точки зрения обрабатываемых материалов: возможен раскрой пожароопасных, твердых (от титана до композитов), природных и синтетических материалов. Резка струей воды осуществляется без температурного воздействия, при этом технологический процесс имеет минимум производственных отходов и в большинстве случаев результат не требует дополнительной обработки.

Гидроабразивная резка позволяет:

- осуществлять фигурную резку и изготавливать изделия сложной конфигурации;

- раскраивать листовой материал толщиной до 200 мм;

- производить раскрой трубного проката;

- достигать высокой точности реза без большого количества отходов и без выбросов вредных веществ.

| Лазерная резка | Гидроабразивная резка | |

| Точность резки | 0,05 мм | 0,1-0,25 мм |

| Температура | До 3000 °С | От 60 до 90 °С |

| Конусность | Менее 1 градуса | Менее 1 градуса |

| Допустимая толщина материала | До 20 мм | До 400 мм |

Газовая резка

Газовая резка классифицируется на несколько видов в зависимости от используемой газовоздушной смеси. Преимуществом метода является возможность разрезания металла значительной толщины и высокая скорость обработки. Однако естественным последствием газовой резки выступает и деформация изделия, которая возникает из-за неравномерного нагрева.

Выбор используемого газа зависит от материала заготовки: активно используются кислород, метан, бутан, пропан, коксовый и нефтяной газы.

Виды газовой резки:

- Поверхностная — снятие верхнего слоя, образование шлицев и каналов;

- Копьевая — создание отверстий в заготовке;

- Разделительная — сквозной раскрой заготовки.

Оставляйте заявку прямо сейчас и получите подробную консультацию с расчетом стоимости проекта от раскроя металла до монтажа готовой конструкции

Оставить заявку